Процесс получения масла состоит из очистки сырья, сушки и шелушения семян, влаготепловой обработки, прессования, экстракции, рафинации и дезодорации.

Приборы для автоматизации масложировой промышленности

В статье описаны основные этапы технологического процесса получения растительного масла на примере подсолнечного, рассмотрены приборы, используемые для автоматизации этого процесса, такие как пневмовибраторы, датчики и индикаторы уровня, влагомеры, датчики температуры и другие.

Общие сведения о масложировой отрасли

Масложировая промышленность представляет собой отрасль пищевой промышленности, которая занимается производством и переработкой растительных жиров и масел. Эта отрасль снабжает население такими продуктами, как подсолнечное масло, маргарин, майонез, крема, смазочные материалы, и другими товарами, необходимыми в бытовой и производственной деятельности человека. В наше время в связи с активным использованием приборов автоматизации технологические процессы масложировой отрасли стали более надежными и эффективными, а также значительно повысилась безопасность производства.

Сырьем для получения растительных масел являются семена подсолнечника, соя, арахис, оливки и прочие масличные культуры. Технология производства в целом схожа для различных видов масел, хотя есть и нюансы в зависимости от формы и размера плодов, их консистенции, наличия шелухи и содержания масла в исходном продукте.

Технология получения подсолнечного масла

Рассмотрим основные этапы получения подсолнечного масла – одного из наиболее известных и популярных пищевых ингредиентов.

Очистка растительного сырья

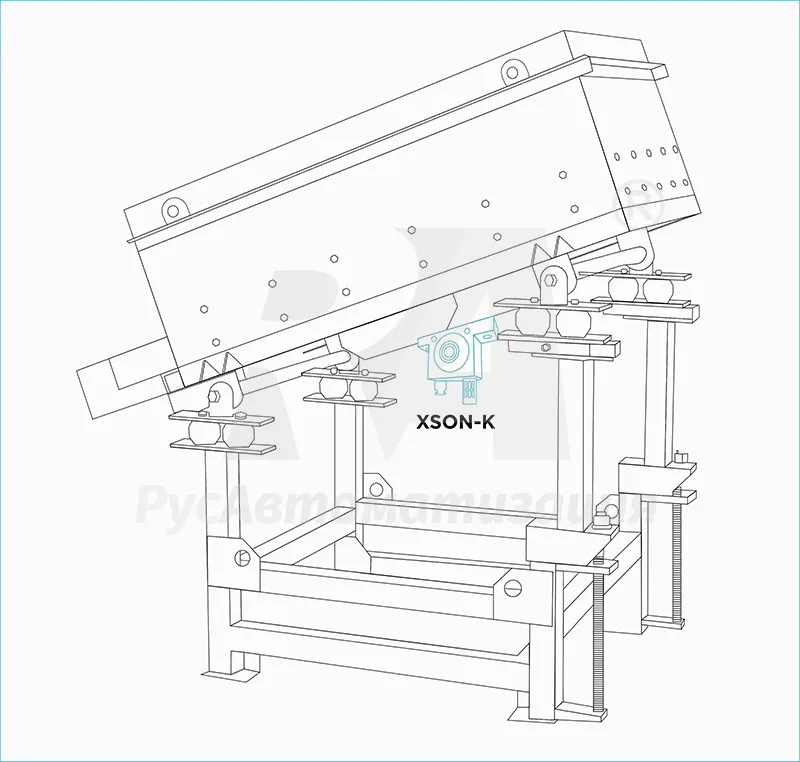

После сбора урожая комбайном семена транспортируются на маслозавод, где небольшая их часть отбирается на экспертизу в лабораторию для определения процентного содержания в них масла с помощью радиочастотного анализа. Основная масса сырья выгружается из кузова и по трубопроводам поступает на ситовой, а затем – магнитный сепаратор, где семена освобождаются от сорных и металлических примесей соответственно. Вместо ситового сепаратора может применяться вибросито, предназначенное для удаления крупного мусора. Для создания колебаний на вибросите рекомендуем использовать пневмовибраторы серий XSON-K (шариковые), XSON-R (роликовые) и XSON-GT (турбинные) или площадочные вибраторы INNORED MVM. Они же помогут предотвратить заторы и обеспечить непрерывное движение сырья в конических бункерах и трубопроводах.

Кондиционирование и шелушение семян

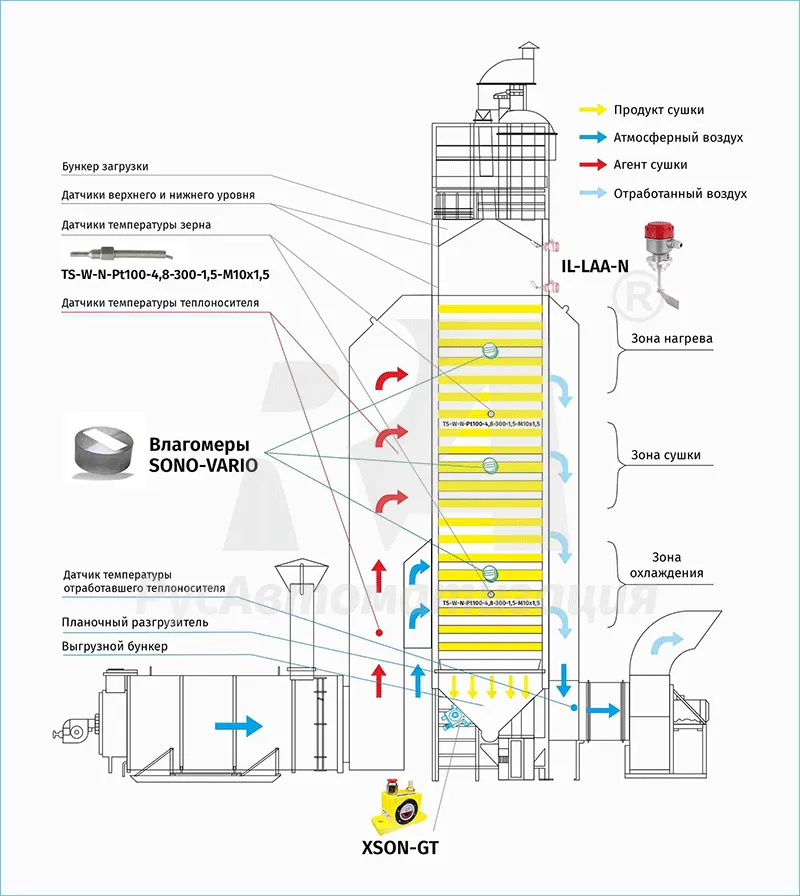

После очистки семена проходят взвешивание и сушку в шахтной сушилке, в результате которой их влажность снижается с 10-15% до 2-7%. Одним из неотъемлемых элементов этой установки является топочный блок с вентилятором, необходимым для направления потока воздуха. Оптимальным решением для регулирования скорости вращения вентилятора станет специализированный преобразователь частоты INNOVERT VENT IVD. В линейке представлены модификации с уже заданными настройками (серия A) и с возможностью программирования (серия B).

В сушилке в зоне загрузки устанавливаются сигнализаторы уровня семян; в зонах нагрева, сушки и охлаждения – датчики температуры семян и теплоносителя, например, термосопротивления INNOCONT TS. Среди датчиков уровня наиболее часто запрашиваемыми являются ротационные: это модели IL-MAA, IL-LAA-N, IL-LEA-N и другие. Мониторинг влажности осуществляется с помощью влагомеров сыпучих материалов. Широкое распространение получили влагомеры серии МР и специализированные устройства Trime-GW с зондом GR. Подсушенные и охлажденные с +50°C до +35°C семена подвергаются шелушению, то есть обрушиванию и снятию оболочки, на дисковой мельнице. После прохождения мельницы посторонние элементы удаляются с помощью аспирационной веялки, а очищенные семена поступают на вальцовые машины для разрушения клеточной структуры путем раздавливания.

Если не планируется обрабатывать всю массу сырья сразу, то после сушки семена отправляют на хранение в бункерах или ангарах. В сухом виде и очищенные от мусора они могут храниться достаточно долгое время. Отслеживание уровня материала в бункере может осуществляться с помощью ротационных (Torex ILT), вибрационных (INNOLevel Vibro N), емкостных (CleverLevel LBFS), микроволновых (MWS-ST/SR-2, GRLM-70), лотовых (FineTek EE300) и ультразвуковых (EasyTREK) датчиков.

Кондиционирование семян в шахтной сушилке

Гидротермическая обработка мятки

Полученную в результате вальцовки мятку подвергают гидротермической обработке, то есть увлажнению насыщенным паром, и обжаривают в жаровнях с одновременной подсушкой. При этом мятка становится пластичной, что облегчает дальнейший отжим масла на прессе, нагревается до +105…115°С и усыхает до 5-7% влажности – превращается в мезгу. Здесь необходимые параметры также отслеживаются с помощью датчиков температуры и измерителей влажности.

Получение и очистка масла

Следующий, центральный этап – выделение масла из мезги. Для семян подсолнечника подходят предварительное прессование сырья и дальнейшая экстракция с введением растворителя (бензин или гексан). Продуктами обработки мезги прессованием являются масло с частицами ядер и жмых – сыпучий материал, содержащий до 15% масла. Полученное масло фильтруется на фильтр-прессе. Жмых измельчают, увлажняют паром, формуют и подвергают экстракции. В свою очередь, экстракция позволяет получить смесь масла с растворителем (мисцеллу) и шрот, представляющий собой твердые остатки клетчатки семян. Растворитель удаляется из мисцеллы в выпарном аппарате под вакуумом. После этого масло сливается в маслосборник, откуда при помощи насосной станции перекачивается в цистерны, и далее отправляется на очистку: рафинацию, дезодорацию – и розлив по тарам.

Мониторинг уровня и потока масла

Остановимся подробнее на последних этапах технологического процесса. Здесь находят широкое применение байпасные индикаторы уровня. Они устанавливаются на емкости и позволяют постоянно визуально контролировать уровень масла, растворителя, мисцеллы и других жидких веществ. Байпасный указатель уровня гигиенического исполнения ILL-BM-H производства нашей компании специально разработан для применения в пищевой отрасли. Приборы этой серии приобретены и успешно внедрены в производство крупными компаниями «АгроСоюз» и «УК ЭФКО».

Кроме того, на байпасный индикатор или на сам резервуар целесообразно установить сигнализаторы уровня и уровнемер, чтобы обеспечить снятие показаний и передачу их в автоматизированную систему управления. Удобно использовать герконовые датчики, которые можно заказать в комплекте с индикатором, или накладные сигнализаторы, такие как бесконтактные емкостные датчики уровня EMA CD или GPLS-25. Вместе с магнитострикционными уровнемерами магнитные указатели уровня РусАвтоматизация образуют байпасные уровнемеры, дающие операторам и технологам полное представление о степени наполнения контролируемых резервуаров.

На предприятиях масложировой промышленности также находят применение следующие датчики уровня:

- гидростатические – LMP 331i;

- вибрационные – INNOLevel Vibro U и Vibro A;

- емкостные – CLM-70;

- микроволновые рефлексные – MicroTREK;

- ультразвуковые – EasyTREK;

- поплавковые кабельные (Nivofloat NL 100) и магнитные (Nivomag, SLL-FS).

Дополнением к измерительным приборам может стать программа мониторинга уровня «РусВизуализация». Она позволяет отслеживать уровень различных веществ в резервуарном парке, содержащем до 72 емкостей, в режиме реального времени, и вовремя предотвращать возможные аварийные события.

Важную роль при транспортировке жидкостей по трубопроводам играют индикаторы потока. Эти устройства могут обеспечивать как непосредственный визуальный контроль потока жидкости в трубопроводе, ее цвет, степень чистоты (отсутствие примесей), так и определение расхода за счет встроенных сенсоров и формирование соответствующего выходного сигнала – такую функцию имеют индикаторы потока Dwyer, в частности, серии SF2 и SFI-801. Изготовление из нержавеющей стали индикаторов IFL-IF-E41 обуславливает их хорошую коррозионную стойкость, что особенно важно при производстве масел пищевого назначения. Индикаторы IFL являются собственной разработкой инженеров «РусАвтоматизации», поэтому мы гарантируем их надежную работу при давлении процесса до 40 бар.

Для мониторинга расхода необработанного или рафинированного масла при перекачке по трубопроводам и переливе в технологические емкости применяются расходомеры жидкости. Так как масло не проводит электрический ток, нежелательно использовать электромагнитный тип, следует отдать предпочтение механическим, ультразвуковым или калориметрическим расходомерам. При этом необходимо учесть стойкость материалов расходомера к измеряемой среде. Ультразвуковые датчики расхода, например, серии XSON-SUP-1158S, позволяют исключить контакт прибора с жидкостью, что обеспечивает соблюдение гигиенических требований и долговечность расходомера.

Брошюра «Приборы для автоматизации масложировой промышленности»

Для подбора приборов автоматизации вашего производства вы можете обратиться к специалистам нашей компании, мы с радостью поможем вам и ответим на все интересующие вопросы.

Вопрос-ответ

Пневматические вибраторы, преобразователи частоты, сигнализаторы уровня, уровнемеры, датчики температуры, влагомеры, индикаторы уровня и потока, расходомеры и т.д.

Экстракцией называют выделение масла из промежуточного продукта (мезги) с помощью растворителя, в результате чего образуются жидкая среда, состоящая из масла с растворителем (мисцелла), и побочный сыпучий материал – шрот.

Визуальный мониторинг уровня в резервуарах позволяют осуществлять байпасные индикаторы уровня, образующие с емкостями сообщающиеся сосуды.

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF