Автоматизация элеваторов: проблемы и решения

Современный элеватор – это высокотехнологичный комплекс, где автоматизация становится ключом к повышению точности работы; в статье разбираем актуальные проблемы отрасли, готовые решения для автоматизации учета и обработки зерна.

Автор: Иван Соколов Время прочтения: 11 минут

Современный элеватор – целый промышленный комплекс, который предназначен не только для хранения зерна. Здесь выполняют прием, подготовку и отгрузку сырья. Эффективность его работы зависит от сведения потерь продукции к минимуму, высокой рентабельности и наличия механизмов для снижения доли ручного труда на всех этапах обработки зерновых культур. Внедрение средств автоматизации упрощает персоналу рутинные задачи, например учет сыпучих продуктов. Доступно множество решений, ускоряющих бизнес-процесс. В этой статье мы рассмотрим их основные категории и результаты внедрения.

Автоматизация элеваторов для решения производственных проблем

Благодаря автоматизированным системам предприятие избавляется от целого ряда проблем: ограниченной пропускной способности весовых комнат, риска пересорта круп, ошибок учета и многих других. Кроме того, решается проблема контроля качества продукции с момента ее поступления на элеватор до отгрузки потребителю.

Задачи автоматизации элеватора

Оборудование и автоматизированные системы, заменяющих ручной труд, внедряются прежде всего для того, чтобы повысить эффективность выполнения технологических операций. Например, расходомеры точнее измеряют объем отгруженного зерна, чем персонал. Датчики точны даже при массовом расходе сыпучих продуктов.

Измерение уровня и температуры крупы в емкости

Другие задачи автоматизации:

- сокращение объема ручных работ по ведению документации. Система автоматизации может реализовывать диспетчеризацию через SCADA. С ее помощью непрерывно собираются сведения о продукте (например, влажности зерна), технологическом процессе, оборудовании. Показатели сразу же записываются в единую базу;

- создание единой системы учета материалов. Вся продукция, поступающая на предприятие, подсчитывается с точностью до граммов (зависит от погрешности применяемых датчиков). Сотрудники могут в любое время просматривать отчеты о поступлениях, хранении, отгрузках;

- упрощение управленческой, бухгалтерской отчетности. Порядок учета зерна и продуктов его переработки организуется согласно нормативно-технической документации и приказам Минсельхоза РФ, иных надзорных органов. Бланки заполняются автоматически на основании данных, собираемых с датчиков.

Отдельно стоит отметить возможность организовать постоянный мониторинг параметров зерна на всех этапах его подготовки и хранения. Достаточно обеспечить установку необходимого количества датчиков, индикаторов, термометров, анализаторов. С помощью программируемых логических контроллеров указанное оборудование будет управлять всеми процессами: чисткой зернового вороха, сушкой, сортировкой (калибровкой) и т.д.

ВАЖНО. Чем выше уровень автоматизации процессов, тем меньше сотрудников требуется для выполнения работ.

Точный контроль поступлений и расходования продукции упрощает ее распределение по силосам, элеватор бесперебойно работает как логистический центр. Все бункеры, транспортеры, пневморукава находятся под постоянным контролем. Такой подход к организации производственных процессов существенно снижает себестоимость обработки, хранения зерна.

Направления автоматизации элеваторов

Средства автоматизации оптимизируют транспортировку зерна (от первичной загрузки до отгрузки потребителю) и мониторинг его температуры. От последнего показателя в большой степени зависит сохранность продукции: поддержание стабильного режима замедляет процессы окисления и сохраняет питательные вещества. Сначала рассмотрим технические возможности улучшить исполнение базовых процессов. К ним относится загрузка материала с дозировкой, контролем подачи, регулированием влажности/температуры.

Дозирование и выгрузка материалов

Машины или железнодорожные вагоны привозят зерно на элеватор фактически «навалом». Точный учет начинается при перегрузке в приемный ларь амбара и последующей подаче на очистку. В этот момент появляется возможность взвесить «чистый продукт», отправляемый на хранение. Если процесс будет контролировать только персонал, остаются риски утраты части материала из-за халатности, краж, неисправности оборудования и пр.

Пример организации маршрута движения зерна (опционально):

- Продукт поступает из транспорта в приемный бункер при помощи разгрузчика.

- По ленточному транспортеру материал выходит на линию предварительной очистки.

- Затем сырье подается в сушилку и на сепаратор для дальнейшего распределения по складам.

При наличии датчиков, контролирующих процессы без участия людей, подобные риски сводятся к минимуму. Например, учитывается изменение веса при очистке зерновой массы, снижении ее влажности. Системы автоматизации одинаково эффективно работают с одно-, двух- или трехконвейерными линиями любой производительности.

ВАЖНО. Для принятия решения о внедрении автоматизированных систем важный аргумент – повышение уровня доверия со стороны клиентов. Исключаются риски подтасовки, манипуляции с весовыми показателями.

Контроль уровня и подача сыпучих продуктов

При загрузке и транспортировке зерна важно контролировать его уровень. Только так можно предотвратить потерю продукции, например по причине высыпания из бункера. При наличии датчиков уровня система автоматически будет запускать норию, когда емкости освобождаются, и останавливать, когда они заполнятся.

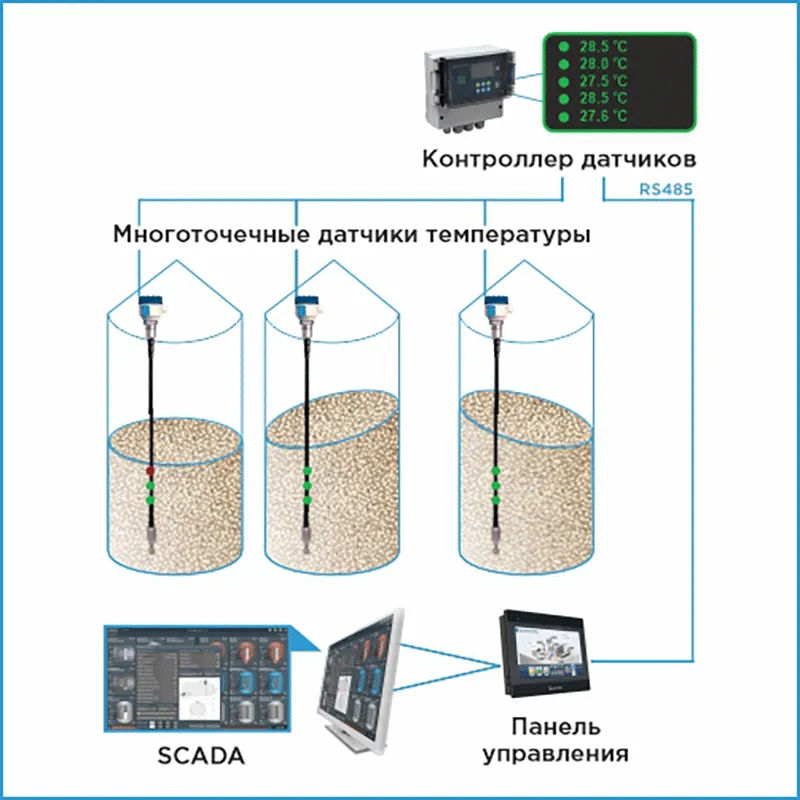

Мониторинг температуры в силосах с зерном

Такой подход дает массу преимуществ:

- повышается скорость распределения зерна по хранилищу;

- возрастает точность учета поступлений, расходования продукции;

- исключаются риски случайных потерь, порчи.

В зависимости от стратегии автоматизации и особенностей имеющегося оборудования применяются контактные или бесконтактные датчики. Они делятся на две условные категории: сигнализаторы уровня и уровнемеры. Первые обеспечивают автоматическое включение/отключение мотор-редукторов, цепных/ременных приводов; сигнализаторы помогают отслеживать момент, когда достигнут предельный уровень сыпучих продуктов. Вторые точно указывают уровень заполнения емкости в конкретный момент времени.

ВАЖНО. Операторам, контролирующим систему, достаточно постоянно или с заданной периодичностью мониторить показатели, отображаемые на мониторах компьютеров. Никаких ручных работ от них не требуется.

Показатели с датчиков передаются в единую базу данных. На их основе регистрируется объем продукции, полученной от конкретных поставщиков, оценивается динамика заполнения хранилищ, выгрузки зерна из конкретных емкостей и т.д. Специалисты могут выгрузить отчеты, объективно отражающие ситуацию на элеваторе.

Мониторинг и регулирование влажности и температуры

При хранении зерновой продукции крайне важно поддерживать микроклимат. Многие виды зерна требуют ограничения влажности на уровне 12–14 %. Только так можно избежать появления плесени, грибка и возможного гниения. Ручной контроль режима влажности в каждом бункере неэффективен. Рациональнее установить датчики, которые будут непрерывно, в круглосуточном режиме мониторить ситуацию.

По тому же принципу выбирается способ поддержания температурного режима. Замедление процессов окисления, хорошее сохранение питательных веществ в зерне обеспечивается при температуре 10–15 ℃. Нежелательно замораживать или перегревать материал, это приведет к порче. Эффективность зависит от того, насколько регулярно и точно проводятся замеры. Датчики обеспечивают более качественный результат. Автоматизация позволяет снизить участие персонала в этом процессе.

Система автоматически предупредит о нежелательных изменениях режима хранения, включит и отключит оборудование необходимое для поддержания уровня влажности и температуры.

Программное обеспечение

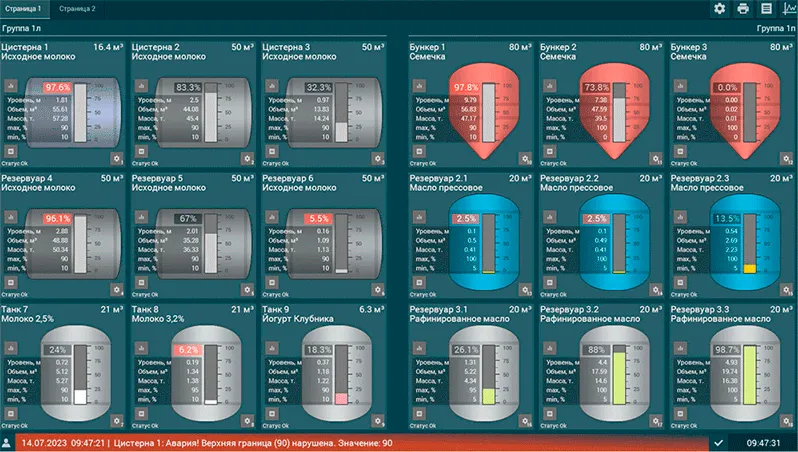

При автоматизации элеваторов большое внимание уделяется программам учета. Одни и те же блоки управления и датчики могут передавать сведения, принимать команды из разных приложений с необходимыми функциями. Рассмотрим базовые возможности на примере SCADA-системы «РусВизуализация»:

- Решение состоит из двух модулей, серверного и клиентского. Первый размещен на центральном сервере предприятия и функционирует постоянно. Именно туда стекаются сведения от всех датчиков, модулей. Второй модуль устанавливается на рабочие станции сотрудников, которые должны получить доступ к базе данных.

- При внедрении софта заранее распределяются роли: администратор, технолог, оператор. На основании этих настроек специалисты получат доступ к определенным функциям и информации. Например, операторы не могут изменять параметры, они только принимают аварийные сообщения, контролируют уровни.

- Показатели по заполнению бункеров, объему, массе продукции отображаются на экранах компьютеров в удобном графическом формате. Помимо текущей ситуации, можно в любой момент просмотреть динамику изменения объема в течение выбранного периода.

Программно-технический комплекс мониторинга уровня «РусВизуализация»

Оператору доступны отчеты по наполняемости, аварийным ситуациям, стабильности поддержания температурного режима, влажности и т.д.

Пример комплексной автоматизации элеватора

Преимущества комплексной автоматизации заключаются в улучшении качества продукции, повышенной безопасности процессов, снижении затрат на эксплуатацию, повышении производительности и эффективности.

Для того чтобы объединить в систему оборудование, применяемое в отдельных блоках элеваторной системы, нужно подобрать приборы со стандартными протоколами типа Modbus RTU и Modbus TCP. Это помогает добиться совместной работы устройств с разными функциями.

Плюсы применения единых протоколов:

- возможность передачи сигналов через шкаф автоматизации всех процессов, который заметно проще обслуживать по сравнению с разрозненными блоками;

- простота сбора сведений с помощью программы «РусВизуализация» на единой платформе, где с ними можно работать в процессе контроля, управления, анализа и подготовки отчетности;

- беспрепятственное масштабирование уже работающей системы, если, например, предприятие устанавливает дополнительные конвейерные линии и т.д.

Общая схема реализации «умного» элеватора

| Элемент системы | Назначение |

| Программное обеспечение | Собирает результаты взвешивания, загрузки, выгрузки, перемещения зерна между хранилищами, изменения состояния |

| База данных | Справочники, информация о прибывшем, отбывшем транспорте и т.д. |

| Блок управления | Оборудование для замеров контролируемых показателей, например уровня, объема, веса, температуры, влажности и др. |

| Механизмы, датчики | Исполнительные элементы, поставляющие сведения, загружаемые через ПО в базы данных |

Выводы

|

Применение автоматики для контроля и учета зерна повышает рентабельность предприятия благодаря лучшей сохранности продукции, снижению затрат на персонал. Если вам нужно внедрить или расширить систему автоматизации, обратитесь к специалистам АСУ ТП компании «РусАвтоматизация». Они оценят техническое задание, разработают по нему проект с решениями, которые подойдут для ваших процессов. |

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF