|

Крахмал – это рыхлый порошок белого цвета, который синтезируется в растениях и не имеет ни вкуса, ни запаха. С химической точки зрения это полисахарид, хрустящий на ощупь, но нас это совершенно не интересует. |

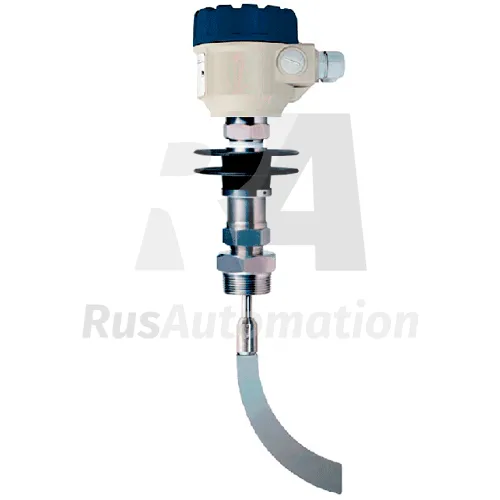

Ротационные датчики, применяемые при контроле уровня крахмала

Где и для чего используется крахмал?

Сначала из-за высокой пищевой ценности и способности образовывать клейстер, крахмал использовался по большей мере в пищевой промышленности.

Там он применялся для следующих целей:

- как загуститель (для супов, соусов и т.п.);

- как наполнитель (для повышения пищевой ценности);

- как связывающее вещество, для закрепления массы;

- как стабилизатор;

- для изготовления патоки (в кондитерской промышленности).

Позднее за счет доступности и возможности модификации крахмал стали активно применять в непищевой сфере:

- для склейки бумаги, картона, различных тканей;

- в производстве пластика, одноразовых изделий;

- при получении глюкозы, этилового спирта, лимонной кислоты, ацетона и др.

Это делает крахмал ценным в качестве конечного продукта или в виде ингредиента для производства чего-либо. Поэтому технологический процесс получения популярного полисахарида должен быть отлажен, и одна из главных и трудных задач – контроль уровня. Её успешное решение позволит не перегружать конвейерные линии транспортировки, защитить технологические емкости и силосы от переполнения и упростить процесс дозирования сухого порошка в конечную тару.

При контроле уровня крахмала сразу возникают определенные трудности, так как этот полисахаридный порошок не самая удобная среда для подобных манипуляций.

Сложности при контроле уровня крахмала

Крахмал – порошкообразный и очень пыльный материал, взвесь которого обязательно будет летать в воздухе, тем самым усложняя задачу контроля уровня.

Рассмотрим варианты применения в столь капризном материале датчиков с различными принципами работы:

- Ультразвуковые сигнализаторы могут давать ошибочные результаты из-за рассеивания звуковой волны в облаке пыли;

- Ёмкостные сигнализаторы со стержнем подвержены налипанию продукта, что приведет к неправильным показаниям, к тому же, его срабатывание зависит от температуры и типа материала;

- Микроволновые сигнализаторы были бы отличным решением, так как они могут срабатывать сквозь неметаллическую поверхность, и соответственно на их работу не влияет пылеобразование. Но по причине дороговизны для такого производства их крайне редко используют;

- Ещё данную задачу можно решить с помощью уровнемера и автоматики. Например, радарные уровнемеры нечувствительны к пыли и могут обеспечить надежное и непрерывное измерение уровня, но такое решение станет тоже довольно дорогим и избыточным, так как не обязательно контролировать весь диапазон заполнения силоса, а достаточно сигнализации предельных значений.

Так что же лучше использовать для измерения уровня крахмала в силосе?

Как же контролировать степень загруженности ёмкости?

Отличным решением, которое комбинирует в себе надежность и точность работы при заданных условиях, является использование ротационных датчиков.

Разберемся, почему же именно данный тип датчиков хорошо подходит для решения задачи контроля уровня крахмала в силосах.

Все дело в принципе действия, на который не влияет запыленность силоса, а также налипание измеряемого материала. Рассмотрим подробнее. Ротационный датчик состоит из лопасти и преобразователя, в котором находится:

- Моторчик, для вращения лопасти;

- Микровыключатель, для отслеживания срабатывания датчика;

- Выходная цепь.

Датчик устанавливается таким образом, чтобы лопасть была на уровне, который необходимо контролировать. При заполнении емкости продуктом меньше обозначенного предела, лопасть спокойно вращается моторчиком. При достижении заданного показателя наполненности, лопасть блокируется продуктом. При этом срабатывает микровыключатель, который останавливает моторчик и переключает выходную цепь. При убывании материала двигатель снова приходит в движение, а выходная цепь возвращается в исходное состояние.

Прибавляя к этому высокие конструкционные и эксплуатационные характеристики (давление среды до 10 бар, рабочая температура до +600ºС), получаем отличный датчик для контроля уровня крахмала.

Рекомендации по ротационным датчикам

Надежным и недорогим решением станут флажковые датчики INNOLevel. Надежность достигается за счет следующих конструкционных решений:

- На подшипник прибора нанесено тефлоновое покрытие, которое позволяет снизить показатель трения, тем самым повышая срок службы;

- Для защиты электрического моторчика от ударов по лопасти, в прибор установлена специальная проскальзывающая муфта;

- Наличие высокого класса защиты IP66.

Измерять уровень крахмала в силосах с помощью датчиков INNOLevel можно в любой точке резервуара. Это позволяет контролировать заполнение или опустошение силоса, или же сигнализировать промежуточные значения.

Шток лопасти может быть удлинён до 4х метров с помощью жёстких или маятниковых удлинителей вала датчика, либо же троса. Это делает возможности монтажа и последующего обслуживания прибора более гибкими. Так, при необходимости контроля опустошения невысоких емкостей, датчик устанавливается сверху, а удлиненный шток позволит лопасти находиться внизу емкости и контролировать нижний уровень. Это упрощает обслуживание датчика, так как он будет находиться в доступном и удобном месте.

Еще одно важное преимущество – наличие сертификата взрывозащиты, который расширяет сферу применения устройства до взрывоопасных пылевых сред. Все это в совокупности с невысокой ценой делают этот прибор отличным решением для сигнализации наполнения силоса.

Более дорогостоящим, но надёжным решением является ротационный сигнализатор Rotonivo RN. Данный прибор обладает более широким диапазоном рабочего давления (до 10 бар) и способен работать при температурах до +600ºС.

Подводя итог, выделим основные преимущества измерения уровня крахмала в силосах с помощью ротационного датчика:

- Невосприимчивость к пыли;

- Возможность самоочиститки;

- Простой монтаж и настройка;

- Адекватная стоимость.

|

Чтобы подобрать датчик уровня конкретно под задачу, обратитесь к нашим специалистам. Консультация поможет принять технически правильное решение при выборе модели прибора. К тому же, вы сэкономите время, а также материальные ресурсы за счет исключения лишних опций. |