Автоматизация в котельной

Для безопасной и экономичной работы в котельных внедряют системы автоматизации, с помощью которых контролируют давление, температуру, уровень воды в разных технологических процессах. В статье рассмотрим необходимое для этого оборудование.

Котельная − это опасный производственный объект, который с помощью установленного оборудования осуществляет нагрев теплоносителя, например, воды для последующего его использования в отопительных системах промышленного и гражданского назначения.

Для безопасного функционирования этих систем нужно поддерживать на расчетном уровне технологические параметры: давление в котле и трубопроводах, температуру воды на всех стадиях пароводяного процесса, уровень воды в технологических емкостях.

Статья посвящена обзору оборудования для измерения, визуализации и регулирования параметров пароводяного процесса при автоматизации котельной.

Индикаторы уровня |

Преобразователи частоты |

Электрические двигатели |

Датчики давления |

Термосопротивления |

Электромагнитные расходомеры |

Шкафы управления |

Панели оператора |

Переключатели и кнопки |

Магнитные зуммеры |

Измерительные устройства безопасности и управления параметрами работы водогрейного котла

В системах автоматизации котельной устанавливаются устройства автоматического регулирования и блокировки работы для исключения следующих условий:

- Снижение давления ниже допустимого для исключения закипания технологической воды в котле и трубопроводах.

- Повышение давления выше допустимого для предотвращения аварийного разрыва труб и арматуры.

- Повышение температуры на выходе котла вплоть до значения на 20°С ниже температуры насыщения, соответствующей давлению в выходном коллекторе котельной.

- Снижение расхода воды ниже допустимого значения для исключения закипания воды.

Реализация аварийного контроля давления осуществляется посредством датчиков избыточного давления серий APZ 3240 и DMP 330F.

Для контроля температуры в паровых котлах могут использоваться датчики INNOCONT серии TS-W.

Расходомеры – необходимые приборы при автоматизации котельных установок, с помощью которых учитывают использование водных ресурсов и оптимизируют работу котельной. Также устройства сигнализируют на пульт управления о неисправности котельного оборудования в случае резкого увеличения или снижения расхода. Для этих целей применяют электромагнитные расходомеры СИМАГ-11, ModMag series. Приборы устанавливаются непосредственно на входном коллекторе котла и на выходе тепловой сети.

В машинных залах котельных с приточно-вытяжной вентиляцией осуществляется очистка всасываемого воздуха с помощью фильтров, степень загрязненности которых контролируется с помощью датчиков перепада давления типа DMD и реле перепада давления серии 1950 или ADPS.

Для непосредственного контроля давления в наиболее ответственных точках трубопроводных систем устанавливают показывающие приборы (манометры). Для этих задач подойдут цифровые манометры DM10 и OCTO 3420.

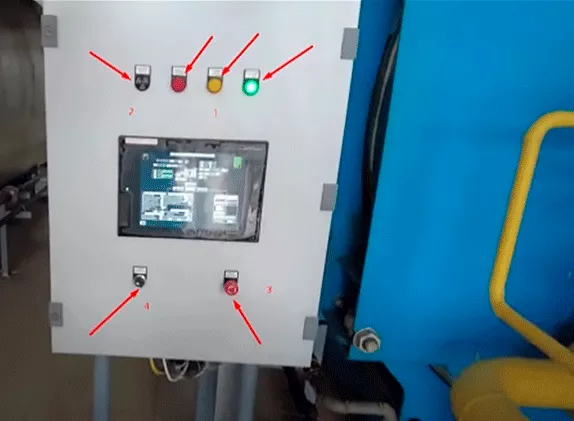

Шкафы управления оборудованием котельной

Оборудование контроля и управления каждой функционально законченной системы паровой котельной установки размещается в специальном шкафу управления. В обязательном порядке имеются шкафы управления каждым паровым котлом, системы автоматизации деаэратора, системы подпитки котловой воды, системы управления приточными вентиляторами, общий шкаф управления котельной.

На внешней панели шкафа управления расположены следующие органы сигнализации и управления системой:

- Панели оператора с визуализацией схемы автоматизации котельной в рассматриваемой её части и указанием текущих параметров работы.

- Разноцветные сигнальные лампы визуального контроля.

- Зуммер подачи звукового сигнала о состоянии системы.

- Кнопка аварийного выключения.

- Селекторные переключатели.

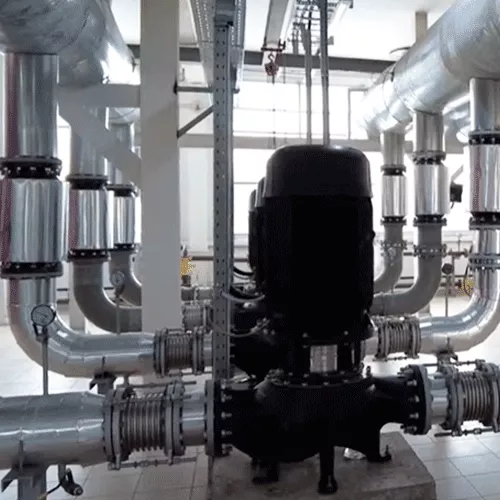

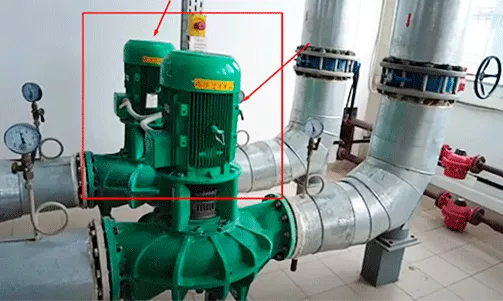

Электрические приводы насосного и вентиляторного оборудования

Для регулирования производительности вентиляторов и насосов применяются асинхронные короткозамкнутые электродвигатели, управляемые от преобразователей частоты. Применение частотно-управляемого электропривода позволяет осуществлять гибкую настройку режимов работы насосов и вентиляторов для обеспечения предельной эффективности.

Для регулирования производительности приточно-вытяжной вентиляции машинного зала котельной рекомендуется использовать преобразователи частоты INNOVERT VENT или CP2000.

Насосное оборудование котельной используется для поддержания на заданном уровне расхода воды на всех участках водогрейной системы. Основные насосы контуров принудительной циркуляции воды:

- насосы тепловой сети;

- рециркуляционные насосы деаэратора;

- насосы системы подпитки котла водой.

Используемые преобразователи частоты: INNOVERT PUMP, INNOVERT IDD mini.

Для замены электродвигателей насосов и вентиляторов, вышедших из строя или отработавших ресурс, предлагаются двигатели серий INNOVARI и INNORED мощностью до 11 кВт.

Визуальные индикаторы уровня

Визуальные индикаторы уровня воды, устанавливаемые в резервуарах и емкостях котельной, выполняют роль дублирующих указателей для электронных датчиков уровня в случае отказа автоматики и вынужденного перехода персонала на ручное управление оборудованием. Наиболее простые байпасные стеклянные указатели уровня применяются на водяных резервуарах для собственных нужд котельной – Водомер-М или Резерв-П. На ёмкостях хранения аварийного запаса дизельного топлива могут быть установлены также байпасные стеклянные указатели Резерв-С или Серия А21.

В более ответственных случаях, для резервуаров, непосредственно участвующих в процессе работы водогрейного оборудования, применяются байпасные магнитные указатели уровня, также работающие по принципу сообщающихся сосудов. В них уровень воды в емкости не определяется непосредственным наблюдением через мерное стекло, а обозначается положением магнитного поплавка, плавающего в байпасной камере и воздействующего на линейку магнитных элементов.

Для накопительных баков системы химической водоподготовки применяются магнитные индикаторы уровня типа B40.

Для контроля уровня воды и защиты деаэратора от перелива применяются байпасные магнитные указатели типов B40. Присоединение к такому индикатору сигнализаторов предельного уровня позволяет получать электрический сигнал превышения уровня и использовать визуальный индикатор как полноценный элемент схемы автоматизации котельной. При этом полностью исключается физическое вмешательство в конструкцию самого резервуара.

|

Заключение Хорошо изученный процесс работы пароводяного оборудования позволяет построить достаточно совершенные системы автоматизации работы котельных, сочетающие экономическую эффективность с высокой надежностью и минимальным участием человека. В статье были предложены разнообразные и универсальные решения по всем агрегатам и системам котельной, обеспечивающие исчерпывающую информированность оперативного персонала и управляемость всех процессов в котельном оборудовании. |

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF