Вибродиагностика насосного оборудования

Вибродиагностика насосов и насосного оборудования является одним из наиболее эффективных и достоверных способов определения их технического состояния. Причём важным является тот факт, что диагностика должна проводиться стационарно, т.е. непрерывно во время работы оборудования, благодаря чему не потребуется прерывать технологический процесс.

Вибродиагностика насосов и насосного оборудования находит своё применение в первую очередь в системах водоснабжения и водоотведения, а также в нефтеперерабатывающей и химической промышленности, атомной энергетике, металлургии, машиностроении и в топливно-энергетическом комплексе.

При продолжительной работе в насосах любого типа происходит износ подшипников, в результате чего уровень вибрации всего агрегата повышается. Эксплуатация изношенных подшипников приводит к перекосу ротора, вследствие чего растёт потребляемая мощность, снижается КПД насоса, происходит чрезмерный перегрев стойки и подшипников, перекос и задевание за корпус сальникового уплотнения. Контроль вибрации подшипников помогает избежать всех этих проблем.

Во время работы динамических и объёмных насосов рама агрегата, закреплённая на фундаменте, подвергается сильным вибрациям. Оценка надёжности крепления рамы к фундаменту достигается измерением вибрации в вертикальном направлении на всех элементах крепления к насосу или рядом с элементами крепления. Дефектные узлы крепления изменяют характер вибраций, что и позволяет говорить о качестве монтажа.

Стационарная система вибродиагностики обеспечивает постоянный контроль состояния магистрального и подпорного насоса в режиме реального времени. Такой вид диагностики позволяет выявлять критические изменения уровня вибрации, влияющего на работоспособность оборудования. Помимо контроля вибрации и выявления дефектов оборудования, система вибродиагностики способна определить и качество его монтажа.

Всё это делает возможным своевременное выявление дефектов и позволяет принять предупредительные меры, чтобы предотвратить внезапную поломку насосов. Такого рода подход к ремонту и обслуживанию рабочих агрегатов значительно сокращает затраты на капитальный ремонт и увеличивает срок межремонтной эксплуатации насосного оборудования на 20-30%.

Международные стандарты определяют требования к измерительным приборам и методику их проведения. Так, вибромониторинг насосного оборудования выполняется с опорой на международный ГОСТ ИСО 10816, а по отечественному стандарту ГОСТ 32106-2013 проводится вибродиагностика центробежных насосов и компрессорных агрегатов.

По частотному спектру можно выявить как причину возникновения повышенной вибрации, так и определить характер её возникновения (в механической, гидравлической или электрической части насоса).

Важным фактором является диагностика моментов пуска и останова насосного оборудования, а также других переходных состояний в те моменты, когда скорость вращения и вибрации значительно изменяются. Именно в эти моменты вибродиагностика насоса даёт наиболее точное представление о его состоянии.

Типовые дефекты насосного оборудования

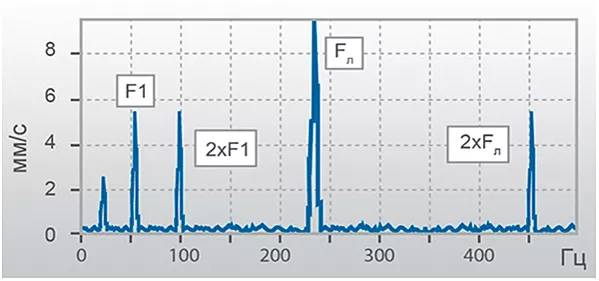

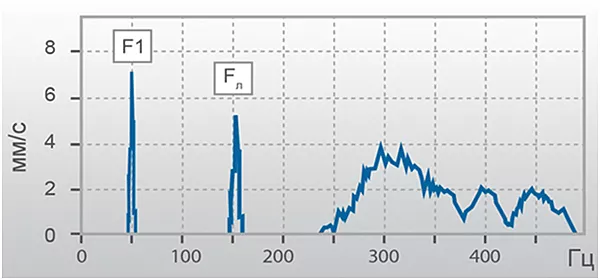

Пиковые значения вибраций, влияющие на работоспособность агрегата, возникают на определённых частотах, которые соответствуют типу дефекта. Так, например, дисбаланс ротора с рабочим колесом или его динамическая неуравновешенность проявляются на частоте вращения ротора fвр. Лопастная составляющая вибрации, т.е. вибрация, возникающая при взаимодействии лопастей рабочего колеса с неоднородным воздушным потоком, проявляются на частоте fл=N*fвр, где N – число лопаток.

В подшипниках из-за дисбаланса ротора могут возникать автоколебания на частоте, равной половине частоты вращения или меньше fл ≤0,5*fвр. В таком случае на частоте автоколебаний ротора возникают гармонические вибрации.

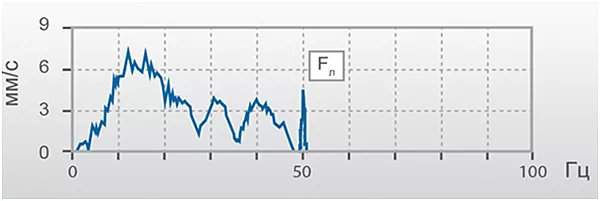

Турбулентные пульсации – это ещё одна причина возникновения вибрации. Пульсации возникают в результате обтекания лопаток потоком и создают вибрации оборудования. Турбулентные пульсации проявляются на частоте от 1 до 40 Гц (спектр с блуждающими пиками).

Значительную величину вибрации вносит кавитация. Из-за схлопывания пузырьков воздуха на лопатках рабочего колеса возникают случайные вибрации, которые снижают ресурс насоса. Амплитуда данной составляющей случайной вибрации модулируется частотой вращения рабочего колеса, лопастной частотой или частотой автоколебаний ротора.

где F1-частота вращения ротора; Fл-лопаточная частота

Система вибродиагностики способна выявлять большое количество различных дефектов насосов, таких как:

- дисбаланс рабочего колеса;

- бой рабочего колеса;

- дефекты узлов крепления;

- автоколебания рабочего колеса;

- дефекты лопастей;

- неоднородность потока.

|

|

Рекомендуем прочитать также

- Комментарии