Топ-8 датчиков для контроля параметров жидкости

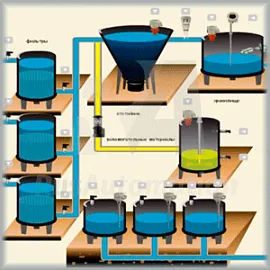

Современные приборы для анализа жидких сред позволяют вести непрерывный контроль качества воды и технологических растворов; они фиксируют ключевые характеристики – от pH и электропроводности до мутности и скорости потока. Такие устройства обеспечивают защиту оборудования, выполнение санитарных норм и стабильность производственных процессов.

Автор: Дмитрий Слесарев Время прочтения: 22 мин.

Качество воды и технологических жидкостей напрямую влияет на устойчивость и эффективность производственных процессов. Несоответствие уровня pH, избыточное содержание кислорода или повышенная мутность могут вызвать коррозию оборудования, нарушить химические реакции и снизить показатели выпускаемой продукции. Для предотвращения таких проблем применяются датчики параметров жидкости, обеспечивающие контроль характеристик среды в режиме реального времени и их интеграцию в системы автоматизации.

Почему важно контролировать параметры воды и жидкостей

Пренебрежение анализом жидких сред может вызвать критические нарушения в работе систем. Коррозия трубопроводов, теплообменников, снижение ресурса насосов, передозировка реагентов или, наоборот, недостаточная очистка – всё это результат отсутствия или недостаточности контроля. Кроме того, предприятия обязаны соблюдать строгие санитарные и экологические нормативы, что невозможно без применения современных средств измерения и мониторинга.

Задачи и значение анализа жидкостей

Датчики параметров жидкости выполняют несколько ключевых функций:

- обеспечение технологической надежности – поддержание оптимальных условий протекания реакций, фильтрации и обеззараживания;

- защита оборудования – предотвращение аварий и преждевременного износа оборудования;

- контроль качества продукции – обеспечение стабильных характеристик готового продукта;

- экономия ресурсов – оптимизация дозирования химикатов, снижение издержек на обслуживание;

- соответствие нормам – выполнение требований отраслевых стандартов и законодательства.

Основные типы датчиков параметров жидкости

В промышленности применяется широкий спектр приборов, каждый из которых решает конкретные задачи:

- Измерительные преобразователи pH/ОВП обеспечивают контроль уровня кислотности и щелочности растворов, а также окислительно-восстановительный потенциал. Используются при дозировании реагентов и очистке.

- Датчики растворенного кислорода фиксируют содержание кислорода в воде. Применяются для защиты от коррозии, управления процессами аэрации и контроля качества питьевой воды.

- Датчики электропроводности жидкостей фиксируют уровень минерализации, ионный состав воды. Важны для станций водоподготовки, энергетики, на предприятиях по переработке и выпуску пищевых продуктов.

- Мутномеры определяют прозрачность среды и концентрацию взвешенных частиц. С их помощью оценивают качество воды и степень очистки сточных вод.

- Анализаторы хлора измеряют концентрацию остаточного хлора и дезинфицирующих реагентов. Позволяют гарантировать эффективность обеззараживания.

- Датчики потока жидкости регистрируют наличие и интенсивность потока, обеспечивая контроль расхода и защиту систем от сбоев.

- Индикаторы потока жидкости дают возможность визуально отслеживать направление и динамику движения среды, а также позволяют оценить ее прозрачность и наличие включений.

- Многопараметрические анализаторы жидкости совмещают несколько функций в одном приборе и комплексно контролируют pH, ОВП, электропроводность, мутность и другие параметры.

Рассмотрим подробнее каждый из перечисленных типов датчиков, их принципы работы и области применения.

Преобразователи pH и ОВП

Без постоянного контроля кислотности и редокс-потенциала химические процессы становятся нестабильными: возможны коррозия оборудования, образование отложений, снижение эффективности реагентов и ухудшение качества конечного продукта. Особенно опасно это для систем водоподготовки и очистных сооружений, где несбалансированный pH ведет к нарушению работы фильтров и преждевременному выходу из строя насосного оборудования. Для непрерывного мониторинга кислотно-щелочного баланса и окислительно-восстановительных свойств жидких сред применяются анализаторы pH и ОВП.

Принцип работы

Как работает pH-метр: прибор состоит из измерительного зонда и электрода сравнения, погруженных в раствор. Разница потенциалов между ними зависит от концентрации ионов водорода (H+). Электроника прибора, опираясь на данные датчика температуры, автоматически нормализует показания к 25°C и преобразует их в стандартный выходной сигнал 4...20 мА или передает их по цифровому протоколу HART. Таким образом, можно в реальном времени контролировать кислотность жидкости и оперативно корректировать процесс дозированием реагентов.

Механизм действия преобразователей ОВП: измерение редокс-потенциала основано на том же принципе, что и измерение pH: фиксируется разность потенциалов между рабочим электродом и электродом сравнения. В качестве рабочего используется платиновый зонд, на поверхности которого протекают реакции окисления и восстановления. Полученное напряжение отражает общий баланс окислителей и восстановителей в растворе. Электроника обрабатывает данные и формирует выходной сигнал, который далее используется в системе автоматизации для регулирования технологических операций.

Примеры оборудования

- Контроллер XSON-SUP-PH6.8-HC-B-4-1-D-S2 представляет собой промышленный анализатор для непрерывного измерения/отслеживания pH и ОВП. Устройство работает с электродами XSON, обеспечивает температурную компенсацию температуры и передачу данных по стандартным интерфейсам.

- XSON-SUP-ORP-6050-VP-C-1-05-PE – платиновый электрод для измерения редокс-потенциала в промышленных условиях. Отличается высокой химической стойкостью и устойчивостью к загрязнениям, подходит для длительной эксплуатации в агрессивных средах.

Особенности эксплуатации

Точность измерений обеспечивается регулярной калибровкой электродов с помощью буферных растворов. Для долгосрочной стабильности требуется также периодическая очистка мембранных элементов от загрязнений.

Примеры применений преобразователей ОВП/pH

Примеры применений преобразователей ОВП/pH

Датчики растворенного кислорода

Отсутствие контроля содержания кислорода в воде может привести к серьезным последствиям – коррозии трубопроводов и теплообменников, нарушению биохимических процессов при очистке сточных вод, ухудшению качества питьевой воды и технологических растворов. В аквакультуре недостаток кислорода вызывает гибель живых организмов, а в котельных системах – образование накипи и перегрев оборудования. Для непрерывного отслеживания содержания O₂ в водных растворах используют анализаторы растворенного кислорода. Измерение может выполняться в абсолютных значениях (мг/л), в процентах от уровня насыщения либо по значению парциального давления. Современные приборы дополнительно фиксируют температуру среды и выполняют температурную компенсацию, обеспечивая высокую точность показаний.

Принцип работы

Виды датчиков растворенного кислорода:

-

электрохимические (полярографические, мембранные).

Электроды разного потенциала (катод и анод), находящиеся в электролите и защищенные газопроницаемой мембраной, улавливают молекулы кислорода. Их количество определяет величину электрического тока, возникающего между электродами. Электроника измеряет величину этого тока и преобразует её в значение содержания O₂; -

оптические (люминесцентные).

Чувствительная пленка с люминофором периодически подсвечивается встроенным источником света. В присутствии кислорода интенсивность и длительность свечения изменяются. Фотодатчик фиксирует эти изменения, а электроника преобразует результат в цифровой или аналоговый выходной сигнал.

Примеры оборудования

- Контроллер XSON-SUP-DO700-WC-D-7-2-E принимает сигнал от датчика концентрации растворенного кислорода, отображает результаты на цифровом дисплее и передаёт их в SCADA-систему.

- Электрод XSON-SUP-DO-7012-A-B-10-HK-RB – служит измерительным элементом для определения уровня O₂ в жидкостях.

Особенности эксплуатации

Электрохимические датчики требуют периодической замены мембран и электролита, а также стабильного потока воды для достоверных показаний. Оптические датчики менее требовательны к обслуживанию, устойчивы к загрязнениям и работают без расхода кислорода при измерении, что делает их удобными для длительного непрерывного мониторинга.

Датчики электропроводности жидкостей

При отсутствии контроля электропроводности вода и технологические растворы могут выходить за пределы допустимой минерализации и ионного состава. Это приводит к накипи и коррозии в теплообменниках, сбоям в химических процессах, снижению эффективности фильтрации и ухудшению качества продукции. В энергетике несоблюдение норм по электропроводности питательной воды способно вызвать аварийные ситуации в котельных установках. Для мониторинга воды и промышленных растворов применяются сенсоры электропроводности. Их основная задача – определить способность среды проводить электрический ток за счет наличия ионов.

Принцип работы

Процесс измерения осуществляется с использованием двух электродов, погруженных в жидкость. На них подается напряжение, и прибор фиксирует силу тока, пропорциональную концентрации ионов. Для повышения точности в состав датчика входит встроенный термометр, обеспечивающий автоматическую температурную компенсацию. Полученные данные могут отображаться на дисплее или передаваться в систему управления по аналоговому сигналу 4...20 мА или цифровому протоколу.

Примеры оборудования

- XSON-SUP-TDS210-B-DK-B-4-1-C – кондуктометр-контроллер с функциями измерения электропроводности, сопротивления, TDS (суммарного количества растворенных веществ) и температуры. Поддерживает компенсацию по температуре, ведет журнал результатов и может выдавать сигнал при выходе параметров за установленные пределы.

- Электрод XSON-SUP-TDS-7001-1 – специализированный сенсор для определения электропроводности и минерализации, работающий в режиме постоянного мониторинга.

Особенности эксплуатации

Для получения стабильных результатов требуется периодическая калибровка и очистка электродов, особенно при эксплуатации в жесткой или загрязненной воде. Важно учитывать рабочий диапазон температуры и химическую совместимость электродов с измеряемой средой. При измерении агрессивных растворов рекомендуется использовать датчики с защитными покрытиями и увеличенным ресурсом электродов.

Мутномеры

Без использования измерителей мутности невозможно своевременно определить наличие взвешенных частиц, осадка или загрязнений в воде. Это приводит к ухудшению прозрачности, нарушению работы фильтров, росту микробиологической активности и снижению эффективности очистных процессов. В результате ухудшается качество питьевой воды и возрастает риск выхода из строя оборудования, связанного с тонкой фильтрацией.

Конструкция и принцип работы

Прибор состоит из двух частей:

- контроллер, отвечающий за преобразование данных, отображение результатов на дисплее и передачу информации во внешние системы;

- датчик мутности (сенсор), реализующий физический процесс измерения.

Наиболее часто используется нефелометрический метод: луч света проходит через жидкость, а фотодатчик фиксирует рассеянное излучение под углом. Чем больше в среде взвешенных частиц, тем интенсивнее рассеивание и выше показатель мутности.

Примеры оборудования

- Контроллер XSON-SUP-PSS200-1-E-6-2-E – блок обработки данных с цифровым дисплеем и возможностью передачи информации в системы верхнего уровня по аналоговым и цифровым выходам.

- Электрод XSON-SUP-PSS-9011-WJ-1-A-B-10-HK-M3 – чувствительный сенсор мутности, обеспечивающий стабильные измерения в промышленных условиях. Отличается высокой стойкостью к загрязнениям и подходит для применения в системах водоподготовки, на очистных сооружениях и в пищевой промышленности.

Особенности эксплуатации

Для надежных измерений необходимо обеспечить стабильный поток жидкости и предотвратить образование пузырьков воздуха, которые искажают показания. Также требуется регулярная очистка оптических поверхностей сенсора. Некоторые модели сенсоров имеют встроенные щеточки, которые отвечают за чистоту поверхности устройства.

Анализаторы хлора

При отсутствии контроля остаточного хлора в воде невозможно гарантировать качество обеззараживания. Недостаточная концентрация дезинфицирующих веществ приводит к риску бактериального заражения, тогда как избыток хлора вызывает коррозию трубопроводов, ухудшает вкус и запах воды и может быть опасен для здоровья.

Для измерения концентрации остаточного хлора и других дезинфицирующих средств применяются анализаторы хлора. Эти приборы интегрируются в системы автоматизации, позволяют вести непрерывный мониторинг и поддерживать безопасный уровень дезинфекции.

Принцип работы

Наиболее часто используются амперометрические сенсоры с мембраной: молекулы хлора проникают через мембрану во внутреннюю камеру, где на электродах протекает электрохимическая реакция. Получаемый ток пропорционален концентрации остаточного хлора. Для стабильности измерений важно поддерживать поток жидкости через проточную кювету и учитывать влияние pH и температуры.

Примеры оборудования

- Система XSON-SUP-TRC400-WB-A-4-2-3-E-03-N9 – комплекс со встроенным датчиком и электронным блоком с дисплеем. Имеет интерфейс RS485, легко интегрируется в системы автоматизации;

- Датчик XSON-SUP-ADI7000-WC-1-A-B-02-ND для измерения остаточного хлора и содержания дезинфицирующих компонентов. Интерфейс RS485 обеспечивает подключение к АСУ ТП. Наличие проточной кюветы повышает точность измерений.

Особенности эксплуатации

Для достоверных результатов необходимо учитывать температуру и pH воды, так как они влияют на форму присутствия хлора. Рекомендуется использовать проточные ячейки, обеспечивающие постоянный поток жидкости через сенсор. Датчики требуют периодической поверки и обслуживания для сохранения точности.

Датчики потока жидкости

Отсутствие контроля потока жидкости может привести к перегреву и повреждению насосов, теплообменников и другого оборудования, работающего на циркуляции. «Сухой ход» насосов, нарушение охлаждения или застой среды вызывают аварийные остановки, перерасход энергии и рост эксплуатационных затрат. Особенно критично это для систем охлаждения, химических и нефтеперерабатывающих установок.

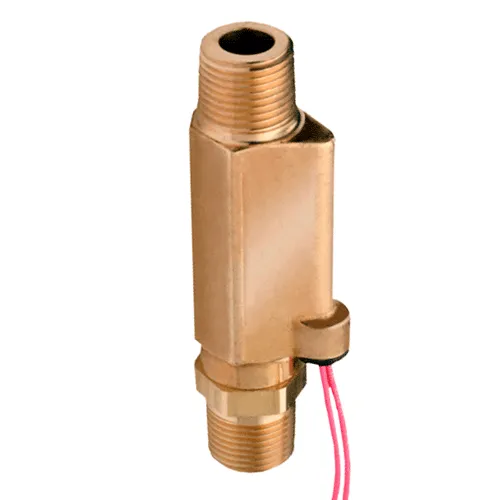

Реле потока предназначены для определения наличия потока, измерения его скорости и величины расхода. Они обеспечивают защиту оборудования, сигнализируя о нарушениях циркуляции и предотвращая аварии, связанные с сухим ходом насосов или перегревом систем охлаждения.

Современные модели характеризуются высокой чувствительностью и позволяют фиксировать минимальное движение среды. Линейка устройств охватывает работу с разными типами жидкостей, включая агрессивные и опасные среды. Для производств с повышенными требованиями безопасности используют взрывозащищенные исполнения.

Основные типы датчиков

|

|

|

|

|

|

Пример применения: контроль наличия потока охлаждения подшипников гребного вала

Пример применения: контроль наличия потока охлаждения подшипников гребного вала

Индикаторы потока жидкости

Отсутствие визуального контроля потока усложняет диагностику состояния трубопроводов и оборудования. В таких условиях оператор не может вовремя заметить прекращение циркуляции, завоздушивание, засоры или наличие посторонних включений в среде. Это приводит к сбоям в технологических процессах, ухудшению качества продукции и повышенному риску аварий. Для наблюдения за перекачиваемой средой предназначены Индикаторы визуального контроля потока.

Они показывают наличие потока, направление и скорость движения, а также могут использоваться для анализа прозрачности жидкости. Такая информация облегчает диагностику работы насосного и фильтрующего оборудования.

Конструкция и принцип работы

Конструкция индикатора включает корпус с одним или двумя смотровыми окнами и крыльчаткой внутри. Вращение крыльчатки позволяет зафиксировать наличие потока, определить его характер и направление.

Индикаторы выпускаются в разных вариантах:

- с одним смотровым окном и лопастным элементом;

- с двумя окнами для улучшенного обзора;

- в трубном корпусе с круговым обзором (360 °С), оснащенной системой внутренней очистки;

- с интегрированными или съемными датчиками, преобразующими поток в электрический сигнал для удаленного мониторинга.

Индикаторы IFL-IG от «РусАвтоматизации»

Компания «РусАвтоматизация» выпускает серию коррозионностойких индикаторов IFL-IG, предназначенных для визуального наблюдения за движением жидкостей и пара в трубопроводных системах. Их преимущества:

- стойкость к воздействию агрессивных жидких и паровых сред;

- возможность визуальной оценки состояния среды по цвету, наличию включений и агрегатному состоянию;

- универсальность монтажа – установка возможна в любом положении и при любом направлении потока.

Каждое изделие проходит проверку на герметичность и механическую прочность. В комплект входит паспорт с отметкой ОТК и свидетельством об испытаниях.

Сертификация

Индикаторы потока IFL-IG сертифицированы Российским морским регистром судоходства (РМРС) и имеют сертификат соответствия ТР ТС 032 «О безопасности оборудования, работающего под давлением».

Примеры применений индикаторов потока жидкости IFL

Примеры применений индикаторов потока жидкости IFL

Многопараметрические анализаторы жидкости

Отсутствие комплексного контроля параметров воды – таких как pH, электропроводность, мутность и содержание кислорода – ведет к фрагментарному пониманию состояния системы. В результате возможны ошибки в дозировании реагентов, нарушение технологического баланса и несвоевременное выявление отклонений, что повышает риск аварий и ухудшает качество конечного продукта.

Для решения этой задачи применяются многопараметрические анализаторы жидкости – цифровые устройства, обеспечивающие контроль нескольких показателей в одном приборе.

Такое решение особенно востребовано в комплексных системах подготовки и очистки воды, где требуется постоянный мониторинг сразу нескольких показателей воды.

Принцип работы

Контроллер объединяет функции разных типов анализаторов. К нему подключаются специализированные сенсоры, каждый из которых отвечает за измерение конкретного параметра. Электроника обрабатывает сигналы, выполняет температурную компенсацию и выводит данные на дисплей. Передача результатов возможна в АСУ ТП по аналоговым выходам 4…20 мА или через цифровые интерфейсы, такие как RS485/Modbus.

Пример оборудования

- XSON-SUP-DC2000-A-B-4-1-E-P1 – цифровой многопараметрический анализатор. Поддерживает подключение датчиков pH, ОВП, растворенного кислорода, электропроводности, мутности и концентрации осадка. Отличается универсальностью и возможностью интеграции в автоматизированные сети.

Особенности эксплуатации

Многопараметрические системы упрощают монтаж и обслуживание, так как заменяют собой несколько отдельных приборов. Для точности важно правильно подбирать и калибровать подключаемые датчики. Приборы требуют защиты от агрессивных сред и регулярного обслуживания сенсоров.

Сводная таблица датчиков для контроля и измерения параметров жидкости

Для удобства сравнения все основные типы приборов сведены в единую таблицу. Такое представление упрощает сравнение параметров и помогает выбрать наиболее подходящее оборудование.

| Тип датчика | Измеряемый параметр | Основные области применения |

| Преобразователи pH и ОВП | Кислотность/ щелочность (pH), редокс-потенциал (ОВП) |

Очистные сооружения, дозирование реагентов, контроль сточных вод, химическая и пищевая промышленность |

| Датчики растворенного кислорода | Концентрация O₂ (мг/л, %, парциальное давление) | Котельные установки, объекты водоподготовки, предприятия пищевой отрасли, аквакультура, системы очистки сточных вод |

| Датчики электропроводности | Электропроводность, минерализация, сопротивление | Энергетика (питательная/котловая вода), пищевые производства (СИП-мойка), контроль питьевой воды |

| Мутномеры | Прозрачность воды, концентрация взвешенных частиц | Контроль питьевой воды, сточные воды, процессы коагуляции и фильтрации |

| Анализаторы хлора | Концентрация остаточного хлора и дезинфицирующих средств | Водопроводные сети, бассейны, станции очистки |

| Датчики потока жидкости | Наличие потока, скорость, расход | Системы охлаждения, технологические трубопроводы, нефтехимия, пищевая промышленность |

| Индикаторы потока жидкости | Наличие и характер потока (визуальный контроль) | Трубопроводы с водой и паром, судостроение, пищевая и фармацевтическая промышленность |

| Многопараметрические анализаторы | Комплекс: pH, ОВП, O₂, электропроводность, мутность, осадок | Водоподготовка, энергетика, пищевая и коммунальная отрасли, лаборатории |

Заключение

Датчики параметров жидкости – это важнейший инструмент для промышленности, позволяющий контролировать и поддерживать стабильность процессов. Их применение обеспечивает безопасность работы оборудования, выполнение санитарных и экологических норм, а также экономию ресурсов.

Компания «РусАвтоматизация» предлагает полный спектр решений для анализа жидкостей. Всё оборудование проходит строгий контроль качества и соответствует современным техническим требованиям.

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF