|

Каменный уголь – сложная смесь органических веществ, образовавшихся в результате разложения органических древесных и растительных остатков в течение нескольких геологических эпох. Запасы каменного угля на планете значительно превышают запасы нефти. Уголь составляет около 80% всего органического топлива, которое может быть извлечено из недр. В задачи данной статьи входит анализ технологий и автоматизации угольного производства только на этапах добычи, обогащения и поставки на склады для нужд потребителей. |

Каменный уголь состоит из смеси высокомолекулярных соединений углерода с некоторым количеством примесей. В зависимости от состава изменяется количество теплоты, выделяющейся при его сгорании и количество образовавшейся золы. Этот органический природный материал подразделяется на марки и технологические группы. В основу легли параметры, характеризующие угли при термическом воздействии на них. Также исходя из технологических потребностей производства производится сортировка на фракции по величине кусков, получающихся после переработки.

Основные направления переработки каменного угля:

- Энергетика. Это один из самых распространенных видов топлива;

- Металлургия. Технологический вариант угля – кокс. При коксовании получают ряд полезных побочных продуктов: каменноугольные смолы, сульфат аммония, т.п.;

- Химическая переработка (гидрогенизация). Получение жидкого моторного топлива и ряда химических продуктов.

Переработка каменного угля в общей сложности может давать до 400 различных продуктов, стоимость которых может превышать стоимость исходников – угля и кокса.

Очень обобщенная технологическая схема угольной промышленности показана на рисунке.

Укрупненно схема содержит пять технологических этапов:

В зависимости от глубины залегания угольных пластов применяют два способа добычи каменного угля: добыча открытым способом и подземным способом. Открытым способом в настоящее время добывается до 60% всех объёмов. Каждый из способов характеризуется определенными достоинствами и недостатками.

- При добыче открытым способом применяются угольные разрезы, и добыча ведется на глубинах порядка нескольких сот метров.

Преимущества такого способа: скорость, экономичность, относительная безопасность для персонала и оборудования.

Недостатки: значительный наносимый вред окружающей среде и большое количество примесей в добываемом продукте. - При подземном способе добыче – работа ведется на глубинах до нескольких километров в условиях угольных шахт.

Преимущества метода: высокое качество продукции, гораздо меньший экологический урон, наносимый окружающей среде.

Недостатки: высокая опасность для персонала и оборудования, большие финансовые вложения.

Применение датчиков при разработке угольных месторождений открытым способом

Открытая разработка включает следующие этапы:

- Предварительная подготовка и осушение поверхности;

- Обустройство путей и размещение будущих отвалов;

- Вскрышные работы – удаление пустых пород, покрывающих или вмещающих полезное ископаемое, собственно добычные работы.

Вскрышные и добычные работы включают в себя процессы отбойки, выемки, транспортировки и разгрузки угля или породы. Это основные производственные процессы, объединяемые в процессе механизации и автоматизации. Горную массу перемещают из забоя средствами карьерного транспорта. Карьерный транспорт – это один из главных производственных процессов в технологии открытой добычи.

Основной груз – горная масса. Начальный пункт транспортировки – забой, конечный – место разгрузки: отвалы пустой породы или приемные бункеры погрузочной станции, склады хранения и т.п. Карьерный транспорт – связующее звено всех технологических процессов открытой разработки и на него приходится свыше половины всех трудозатрат и стоимости добычи каменного угля. Применение эффективных средств автоматизации именно здесь может иметь максимальный экономический эффект. Все виды карьерного транспорта делятся на транспорт прерывного действия: авто, ж/д, краны, скиповые подъёмники и т.п.; и транспорт непрерывного действия: конвейеры, подвесные канатные дороги и т. п. Каждый из них наиболее эффективен на своем участке. На забойном участке это, как правило, грузовые автомобили. На участках доставки угля на поверхность карьера – конвейерные линии. Последние применяются при разработке сравнительно мягких пород или после предварительного дробления забойной массы. Таким образом, выемка осуществляется машинами цикличного действия (экскаваторы, погрузчики), а перемещение сочетанием автотранспорта и конвейерных линий.

На современном временном этапе едва ли можно говорить о полной или даже частичной автоматизации грузовых перевозок в карьере на забойном участке. Однако уже сейчас имеются вполне удачные примеры построения автоматизированной системы диспетчеризации мобильного транспорта, позволяющей значительно снизить непроизводительные затраты. Система включает в себя оборудование всех автотранспортных средств карьера датчиками ГЛОНАСС/GPS, уровня загрузки, уровня топлива в баках, давления в шинах колес, инклинометрами. Все данные о местоположении, параметрах перемещения, технического состояния отдельных единиц автотранспорта, расходе топлива и т.п. попадают в локальную сеть, построенную по Wi-Fi технологиям. Замена или корректировка применения штатных датчиков автомобилей едва ли допустимы. Однако сбор данных показаний каждого отдельного подвижного объекта и передача их по сети вполне может осуществляться, например, GSM-контроллерами типов CWT5111 GPRS RTU или CWT5002-1 MODBUS GPRS RTU.

Далее угольная масса иногда доставляется в приемные бункеры установки предварительного дробления, либо сразу на ленту конвейера, доставляющего продукцию на склад необогащенного угля. Конвейерный транспорт – вид транспорта, в наибольшей степени подходящий для автоматизации при угольной добыче в силу непрерывности своей работы и неизменности положения в пространстве. При автоматизации транспортировки груза по разветвленным протяженным конвейерным линиям обязательно должны решаться следующие задачи:

- контроль и согласование скоростей движения конвейерных линий разных ветвей;

- определение наличия груза на конвейерной ленте;

- контроль заштыбовки в местах перегрузки угля из бункеров на конвейерную ленту или с одного конвейера на другой;

- контроль схода ленты конвейера с направляющих роликов;

- аварийный останов конвейеров в любой точке протяженности линии;

- контроль уровня заполнения бункеров углем.

Условия работы аппаратуры автоматизации на конвейерном транспорте угольных карьеров:

- степень защиты IP65/67,

- диапазон температур окружающей среды минимум -30°С…+60°С,

- влажность до 100%.

Датчики для получения непрерывной информации для автоматизации конвейерных линий угольных карьеров:

| Назначение | Место расположения | Возможные типы и модели |

| Контроль скорости приводного барабана и температуры подшипников | Приводные ролики конвейерной ленты | ED4000 |

| Контроль наличия потока сыпучих материалов | Питающие устройства бункеров, отдельные точки по протяженности ленты конвейера | FlowJam, MWS-DP-3 |

| Контроль схода ленты конвейера с направляющих роликов | Отдельные точки по протяженности ленты конвейера | INNOLevel IL BMS(N/SS), SRT |

| Контроль заштыбовки, забивки, подпора | Места перегрузки угля с одной конвейерной ленты на другую или выгрузки из бункера | Совместное применение датчиков потока MWS-DP-3 и сигнализатора предельного уровня MWS-ST |

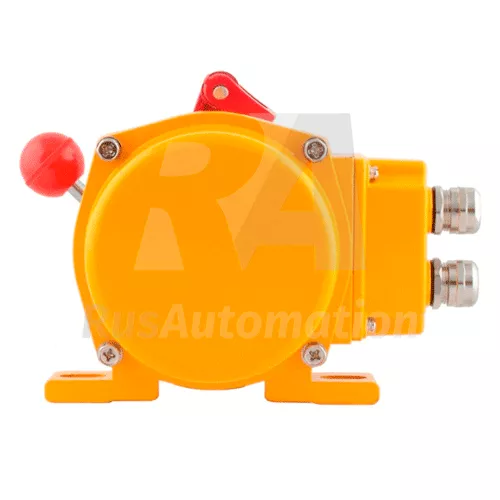

| Аварийная остановка конвейера | В любой точке протяженности конвейерной линии | INNOLevel RES, SRS |

| Контроль наполнения бункеров | Приемные бункеры дробильной установки, загрузочные бункеры склада хранения необогащенного угля | Микроволновые датчики типов MWS-ST/SR-2, ротационные сигнализаторы Rotonivo RN3000/RN6000 |

Применение датчиков при добыче угля подземным способом

Добыча каменного угля подземным способом производится в случаях глубокого залегания полезного ископаемого и в экономически оправданных случаях, так как связана со значительными капитальными затратами. Трудности автоматизации подземной добычи обусловлены следующими факторами:

- непрерывное перемещение основных процессов выемки угля из забоя и проведения подготовительных работ;

- изменяемость внешних условий: мощность и гипсометрия пласта, крепость породы и угля, непрерывный приток воды и т.п.;

- высокая запыленность и влажность атмосферы шахты, выделения метана и связанная с этим опасность пожара и взрыва.

Следующие основные технологические этапы подземной добычи угля, подлежащие механизации и автоматизации:

- работа очистных и проходческих комбайнов и комплексов, а также бурильных установок;

- процесс управления гидрофицированной крепью и управление горным давлением;

- процессы подземной транспортировки;

- установки водоотлива из шахты;

- системы проветривания подземных выработок и подогрева шахтной атмосферы;

- на компрессорных установках пневмоснабжения шахт.

Автоматические режимы работы очистных и проходческих комбайнов, комплексов и бурильных установок обеспечиваются штатными датчиками, устанавливаемыми производителями этих машин, и они направлены в основном на обеспечение наиболее эффективных режимов работы оборудования.

|

|