Планово-предупредительный ремонт

Как известно, на многих отечественных предприятиях всё ещё применяется система планово-предупредительных ремонтов (ППР). Зачастую случается так, что в исправное оборудование, которое разбирают в период ППР, вносятся дефекты, и нет гарантии, что заменённые комплектующие окажутся лучшего качества. Такой подход уже давно себя изжил и поэтому является малоэффективным.

Даже точное соблюдение требований технического обслуживания по системе ППР не обеспечивает безотказной работы оборудования, аварийный останов которого влечет за собой нарушение графика выпуска продукции и незапланированные расходы на ремонт.

Решением проблемы стал периодический или постоянный контроль состояния агрегатов и проведение ремонтных работ только тогда, когда это действительно требуется. Такой метод эксплуатации основного оборудования уже успешно применяется в мировой промышленности и называется – обслуживание по фактическому состоянию (ОФС).

Обслуживание по фактическому состоянию

ОФС основано на проведении технического диагностирования состояния рабочего оборудования. Высокоэффективное определение износа оборудования достигается посредством специализированных систем вибродиагностики и вибромониторинга.

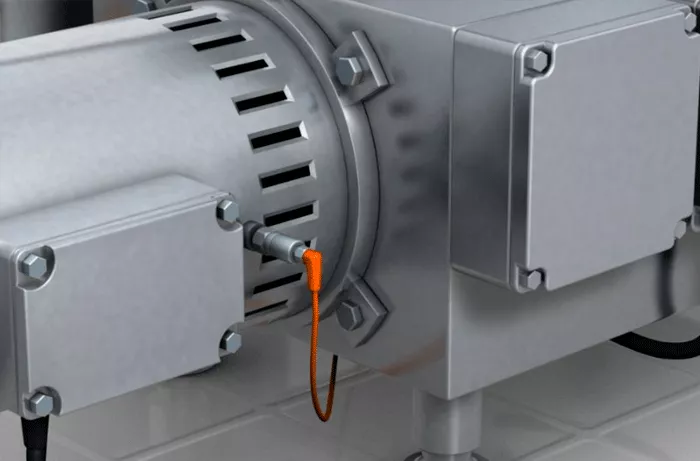

Система вибродиагностики включает в себя датчики вибрации, измеряющие виброускорение и контроллер, в котором происходит обработка сигналов. Подобная система позволяет достоверно определять дефекты машин, её узлов и отдельных деталей (подшипники, валы, зубчатые передачи и пр.). Редукторы, электродвигатели, генераторы, компрессоры, насосы, обрабатывающие станки – это не полный перечень оборудования, по которому можно проводить вибрационный контроль.

Накопленный многими предприятиями опыт обслуживания по фактическому состоянию позволяет определить эффективность данного метода:

- Снижение затрат на обслуживание на 75%;

- Снижение количества обслуживаний на 50%;

- Снижение числа отказов на 70% за первый год работы.

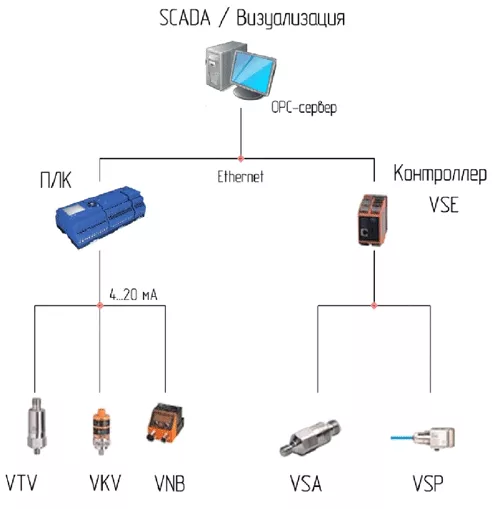

Приборы, осуществляющие вибромониторинг и диагностику, обладают унифицированными выходными сигналами и распространёнными интерфейсами передачи данных, что позволяет с лёгкостью интегрировать их в уже существующие АСУ.

|

Проведение технического диагностирования машин и их обслуживание по фактическому состоянию в конечном итоге приведёт к предупреждению внезапных поломок, сокращению простоев и предотвращению ЧС на производстве, угрожающих жизни и здоровью сотрудников. |