Редукторы

Редуктор – это эффективный технологический механизм для передачи крутящего момента от электромотора к исполнительному устройству. На рынке представлено множество исполнений, каждое из которых отличается уникальными свойствами и преимуществами.

|

Быстрый просмотр

|

В наличии: Много

Артикул: IRW025-50-56B14

Червячный редуктор INNORED IRW025-50-56B14 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

6 000 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||

|

Быстрый просмотр

|

В наличии: Достаточно

Артикул: IRW130-20-132B5

Червячный редуктор INNORED IRW130-20-132B5 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

59 700 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B311A-N06SN1V5

Одноступенчатый цилиндрический редуктор B311A-N06SN1V5 был разработан как экономичная альтернатива 2-х 3-х ступенчатым редукторам там, где нужны высокие скорости. Выходные фланцы и валы, идентичные по размерам фланцам двигателей, позволяет применять их в качестве первой ступени для цилиндро-червячны...

|

Цена:

26 000 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B311A-N08SN1V5

Одноступенчатый цилиндрический редуктор B311A-N08SN1V5 был разработан как экономичная альтернатива 2-х 3-х ступенчатым редукторам там, где нужны высокие скорости. Выходные фланцы и валы, идентичные по размерам фланцам двигателей, позволяет применять их в качестве первой ступени для цилиндро-червячны...

|

Цена:

26 000 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: P211A-F08SIQV5-OHF46

Одноступенчатый цилиндрический редуктор P211A-F08SIQV5-OHF46 был разработан как экономичная альтернатива 2-х 3-х ступенчатым редукторам там, где нужны высокие скорости. Выходные фланцы и валы, идентичные по размерам фланцам двигателей, позволяет применять их в качестве первой ступени для цилиндро-че...

|

Цена:

26 800 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Мало

Артикул: B512A-N(1/6.07)0HN4B3

Компактный соосный редуктор B512A-N(1/6.07)0HN4B3 в алюминиевом корпусе, специально разработан для применений, где длина привода имеет критическое значение. Этот редуктор имеет укороченную дистанцию между подшипниками, поэтому их не рекомендуется применять для высоких радиальных усилий и&nbs...

|

Цена:

62 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

|

Быстрый просмотр

|

В наличии: Достаточно

Артикул: BQ63FB07C0MB30

Червячный редуктор INNOVARI BQ63FB07C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

44 900 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B030FB05C0MB30

Червячный редуктор B030FB05C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

17 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

|

Быстрый просмотр

|

В наличии: Мало

Артикул: B512A-N01HN4B3

Одноступенчатый цилиндрический редуктор B512A-N01HN4B3 был разработан как экономичная альтернатива 2-х 3-х ступенчатым редукторам там, где нужны высокие скорости. Выходные фланцы и валы, идентичные по размерам фланцам двигателей, позволяет применять их в качестве первой ступени для цилиндро-червячны...

|

Цена:

62 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: BFA42C(1/30.34)DSTN2H1

Насадной цилиндрический редуктор INNOVARI BFA42C(1/30.34)DSTN2H1 построен по модульному принципу: модульные базы редукторов комплектуются входными фланцами под двигатели, боковыми фланцами, выходными твердотельными валами. Редуктор можно также монтировать с помощью сален-блоков, используя от...

|

Цена:

74 200 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B612A-N(1/24.98)IN4B3

Одноступенчатый цилиндрический редуктор B612A-N(1/24.98)IN4B3 был разработан как экономичная альтернатива 2-х 3-х ступенчатым редукторам там, где нужны высокие скорости. Выходные фланцы и валы, идентичные по размерам фланцам двигателей, позволяет применять их в качестве первой сту...

|

Цена:

74 700 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Мало

Артикул: BQ11FB09C0MB3

Червячный редуктор INNOVARI BQ11FB09C0MB3 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

130 200 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B050FB05C0MB30

Червячный редуктор B050FB05C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

29 000 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

|

Быстрый просмотр

|

В наличии: Достаточно

Артикул: BQ85FB02C0MB30

Червячный редуктор INNOVARI BQ85FB02C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

74 400 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

|

Быстрый просмотр

|

В наличии: Мало

Артикул: B512A-N03HN4B3

Одноступенчатый цилиндрический редуктор B512A-N03HN4B3 был разработан как экономичная альтернатива 2-х 3-х ступенчатым редукторам там, где нужны высокие скорости. Выходные фланцы и валы, идентичные по размерам фланцам двигателей, позволяет применять их в качестве первой ступени для цилиндро-червячны...

|

Цена:

62 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B412A-N11VN3B3

Компактный соосный редуктор B412A-N11VN3B3 в алюминиевом корпусе, специально разработан для применений, где длина привода имеет критическое значение. Этот редуктор имеет укороченную дистанцию между подшипниками, поэтому их не рекомендуется применять для высоких радиальных усилий и перемен...

|

Цена:

50 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Мало

Артикул: B512A-N02HN4B3

Компактный соосный редуктор B512A-N02HN4B3 в алюминиевом корпусе, специально разработан для применений, где длина привода имеет критическое значение. Этот редуктор имеет укороченную дистанцию между подшипниками, поэтому их не рекомендуется применять для высоких радиальных усилий и перемен...

|

Цена:

62 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Достаточно

Артикул: B63AFB04C0MB30

Червячный редуктор B63AFB04C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

45 600 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B063FB09C0MB30

Червячный редуктор B063FB09C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

42 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B063FB03C0MB30

Червячный редуктор B063FB03C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

42 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B202A-N(1/16.20)BN1B3

Компактный соосный редуктор B202A-N(1/16.20)BN1B3 в алюминиевом корпусе, специально разработан для применений, где длина привода имеет критическое значение. Этот редуктор имеет укороченную дистанцию между подшипниками, поэтому их не рекомендуется применять для высоких радиальных усилий и&nbs...

|

Цена:

40 900 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B030FB02C0MB30

Червячный редуктор B030FB02C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

17 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

|

Быстрый просмотр

|

В наличии: Много

Артикул: B063FB11C0MB30

Червячный редуктор B063FB11C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

42 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

|

Быстрый просмотр

|

В наличии: Достаточно

Артикул: B063FB08C0MB30

Червячный редуктор B063FB08C0MB30 – универсальный, эргономичный и компактный электропривод для средненагруженных режимов работы.

|

Цена:

42 500 руб./шт

-

+

Заказать

Купить в 1 клик

|

||||||||||||||||

Назначение редукторов

Промышленный редуктор – это устройство, которое передает энергию вращения от одного приводного механизма к другому. На любом производстве применяется вместе с электродвигателем. Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим. Конструкционно представляет собой единый самостоятельный агрегат. В зависимости от инженерного исполнения, при передаче крутящего момента можно изменять направление, силу и скорость.

Устройство и принцип действия редуктора

Принцип действия редуктора заключается в передаче энергии от силового агрегата на исполнительный механизм. Происходит это за счет взаимодействия вала с передаточными элементами. Это шестерни, зубчатые колеса, червяки и т.п. В зависимости от геометрических параметров этих деталей, удается изменять значения скорости вращения и крутящего момента.

Устройство классического редуктора состоит из следующих узлов:

- Корпус. Изготавливается из чугуна или алюминия. В конструкции присутствуют различные элементы для отведения тепла и равномерного смазывания основных узлов. Для замены масла предназначены специальные отверстия, через которые можно оперативно долить смазки. Для отслеживания ее уровня используют небольшие прозрачные окошки. Смазочные материалы выполняют важную функцию: снижают износ от трения основных элементов друг об друга. При недостатке смазки происходит сильное изнашивание деталей, что приводит к снижению мощности всего агрегата.

- Подшипниковый узел. Они обеспечивают надежное крепление и фиксацию входных, выходных и промежуточных валов. Их важно содержать в исправном состоянии, иначе они будут создавать сопротивление при вращении. Чем ближе они к выходу из строя, тем меньше КПД всего механизма. Изношенный подшипник может привести к заклиниванию и поломке агрегата. Эффективным методом диагностики является замер уровня вибрации.

- Вал. Входной и выходной валы предназначены для соединения с силовым и исполнительным агрегатом соответственно. Промежуточный используется для установки передаточных элементов.

- Детали, реализующие передачу. Червяки, зубчатые колеса, шестерни, планетарка и многие другие комплектующие. Непосредственно взаимодействуя друг с другом, они приводят к преобразованию момента и скорости.

Область применения редукторов

Применение редуктора определенного типа и конструкции позволяет решить одну из следующих задач:

- Изменение направления вращения.

- Увеличение или уменьшение крутящего момента.

- Повышение или снижение угловой скорости вращения.

В промышленности широкое распространение нашли передаточные механизмы, которые повышают крутящий момент, снижая при этом угловую скорость. Их используют в приводах оборудования, для пуска которых требуется значительное усилие. Также за счет этого удается значительно уменьшить нагрузку на вал электродвигателя, что значительно повышает его эксплуатационный ресурс.

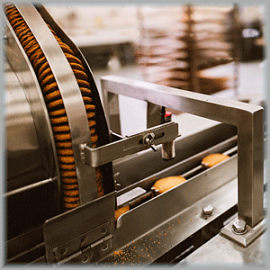

В зависимости от типа технологического оборудования, которое необходимо запустить, используют червячный, цилиндрический, конический или планетарный редуктор. Каждый из них обладает своими преимуществами и особенностями. Например, червячная передача отличается плавностью хода, что востребовано в насосных агрегатах, строительной технике и лифтовых установках. А конические механизмы обладают удобной конструкцией, в которой ведущий и ведомый вал расположены перпендикулярно, что незаменимо в станкостроении. Цилиндрический тип является самым популярным и применяется в конвейерном, подъемном оборудовании, запорной арматуре с электроприводом, робототехнических манипуляторах.

Основные сферы применения редуктора:

- тяжелая промышленность: химия, нефтехимия, металлургия;

- пищевые и фармацевтические предприятия;

- деревообрабатывающие заводы;

- перегрузочные комплексы;

- машиностроение и станкостроение;

- торговые центры: лифты, эскалатор;

- энергетика и пр.

Виды редукторов

Для выбора правильной модели механизма нужно знать особенности и преимущества того или иного типа. Его режимы работы, применяемость к определенному оборудованию и другие важные аспекты.

В соответствие с ГОСТ передаточные механизмы классифицируются по типу механической передачи на следующие типы:

- Цилиндрический редуктор. Валы располагаются относительно друг друга параллельно. Зубчатые колеса выполнены в форме цилиндра. Соосность входа и выхода не обязательна, но возможна. Главными достоинствами являются высокий КПД, возможность ручного прокручивания, отсутствие сильных перегревов, широкое наименование моделей с различными параметрами.

- Конический редуктор. Отличие от предыдущего типа заключается в форме зубчатых колес. Они изготавливаются в виде конуса. За счет этого данное исполнение обладает преимуществами предыдущего механизма, которые сочетаются с возможностью расположения валов перпендикулярно. Такая конструктивная возможность делает их востребованными для технологических применений, где невозможно установить другой тип из-за недостатка свободного пространства.

- Червячный редуктор. Выглядит как винт с резьбой, которая взаимодействует с зубчатым колесом. При этом сила трения достаточно высока. Поэтому требования к охлаждению и смазыванию таких устройств намного выше, чем к другим. Из положительных факторов выделяется очень плавный ход выходного вала, высокое передаточное число, наличие самоторможения, вручную провернуть вал не получится. Такие механизмы очень востребованы на оборудовании, где важно точное и плавное движение, например, этикетировочные машины.

- Планетарный редуктор. Обладает необычной конструкцией. Колесо неподвижно фиксируется в корпусе. В зацеплении участвуют сателлиты в количестве 4 штук. Они синхронно вращаются от ведущей шестерни в центре. Водило закреплено с выходным валом и движется вокруг центральной шестерни. Валы сателлитов смонтированы на нем посадкой в подшипники. К достоинствам следует отнести компактные размеры, универсальность применения, небольшой вес, низкий уровень шума при работе и высокий КПД.

Также применяют комбинированные механизмы, например, коническо-цилиндрический редуктор.