Влагомеры зерна для зерносушилок

Применение влагомеров зерна в различных зонах зерносушилки в составе автоматизированной системы управления дает неоспоримые экономические выгоды.

Обзор зерносушилок

Анализаторы влажности

|

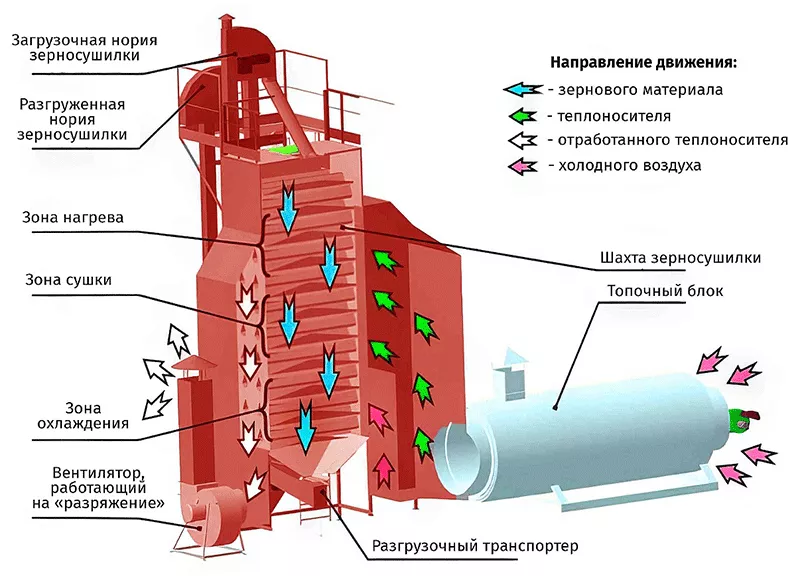

Среди всего многообразия принципов принудительной сушки зерна: конвективного, кондуктивного, СВЧ, терморадиационного, вакуумного, по данным Государственного аграрного университета Северного Зауралья самый распространённый – конвективный.

В конвективных зерносушилках шахтного и бункерного типа в качестве агента сушки используется воздух, нагреваемый в калорифере или непосредственно в топке путем смешивания с продуктами сгорания топлива. Это может быть жидкое или твердое топливо, природный газ или электроэнергия.

В конвективных зерносушилках шахтного и бункерного типа в качестве агента сушки используется воздух, нагреваемый в калорифере или непосредственно в топке путем смешивания с продуктами сгорания топлива. Это может быть жидкое или твердое топливо, природный газ или электроэнергия.

Зерносушилки российских и зарубежных производителей в среднем на сушку одной плановой тонны зерна расходуется порядка 10,3 кг условного топлива и 4,9 кВт·ч в шахтных зерносушилках, а в барабанных – 10,8 и 4,5 соответственно.

У ведущих зарубежных производителей, таких как Cimbria, Tornum, Petkus расход энергозатрат 8…12,2 кг условного топлива или 3 кВт·ч электроэнергии на плановую тонну.

|

Данные показатели доказывают, что в себестоимости готового продукта затраты на энергоносители для сушки занимают значительную долю (до 30%). Поэтому процесс автоматизации сушки и обеспечения требуемой влажности должен находится в фокусе внимания при хранении и переработке зерновых. |

Существующие системы автоматизации зерносушилок

По результатам анализа существующих систем автоматики зерносушилок (КСК-автоматизация) только 10% зерносушилок оборудованы поточными влагомерами зерна. При этом датчики влажности установлены на выгрузном устройстве, а данные с них поступают на индикаторы влажности у оператора. Это позволяет обеспечивать требующуюся влажность зерна перед закладкой на хранение, но никак не оптимизировать сам процесс сушки в разрезе рационального использования теплового агента.

Другие 90% оборудованы датчиками температуры теплового агента или в лучшем случае температуры зерна.

Регулирование влажности при этом происходит на основании данных об исходной влажности сырья, вида зерна и его целевого назначения. А процесс управляется изменением температуры теплоносителя или временем сушки (определяется выпускными механизмами).

Недостатки существующих систем управления сушкой

Исходя из результатов анализа существующих систем управления сушкой зерна, следует отметить следующие недостатки:

- Замыкание процесса регулировки на оператора, т.е. высокое влияние на качество процесса человеческого фактора.

- Значительный разброс итоговой влажности, тогда как в пределах допуска итоговой влажности зерна (1-2%) снижение влажности на 1% экономит от 1 до 1,5 кг. условного топлива на тонну.

- Непроизводительный расход энергоносителей обусловленный косвенным управлением итоговой влажности.

Применение поточных влагомеров зерна

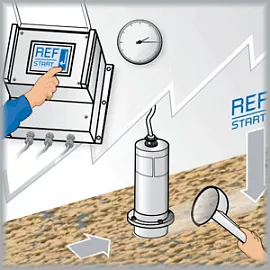

Данные недостатки устраняются использованием поточных влагомеров зерна. Поточные влагомеры в режиме онлайн отслеживают реальные показатели влажности в точке их установки независимо от наличия или присутствия перемещения зерна (потока).

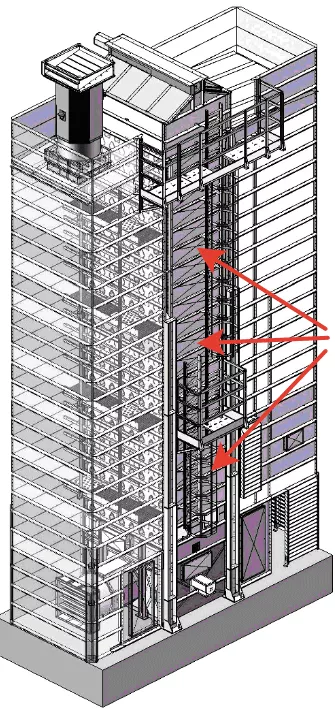

Данные реальной влажности в виде аналоговых сигналов от датчиков влажности зерна в зоне загрузки, различных зонах сушки и зоне выгрузки позволяют организовать автоматизированную систему управления режимами зерносушилки на основе ПЛК и СКАДА нацеленную на экономию топлива и обеспечения качества сушки.

В качестве влагомеров зерна на зерносушилках наши специалисты используют:

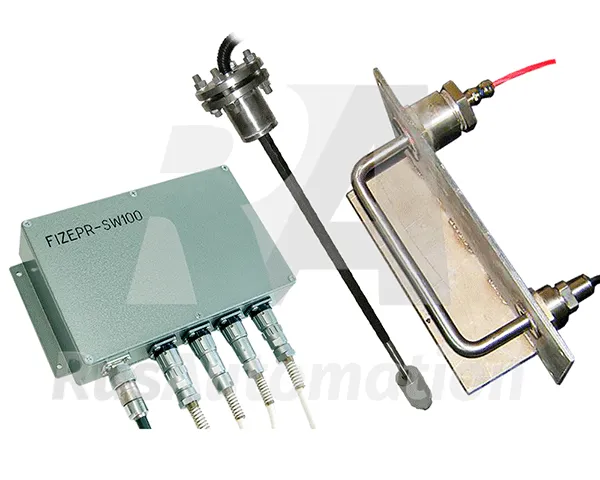

- SW100.10 – поточный влагомер для зерна и сыпучих материалов широко промышленного применения.

- Датчики влажности сыпучих материалов M-Sens 2.

Поточные влагомеры SW100.10

|

Сделано в России |

SW100.10 относится к семейству приборов, использующих микроволновые и радиоволновые методы. В отличие от высокочастотных микроволновых датчиков, работает на пониженной частоте в метровом диапазоне, что улучшает его возможности.

Доступны два исполнения, различающихся типами зондов – П-образный и прямостержневой. Влажность измеряется в пределах до 100% с точностью от 0,3% в низу диапазона. При широком выборе размеров зонда легко устраняются ошибки анализа путем выбора подходящего зонда.

Конструкция отличается высокой надежностью. Устройство стойко к коррозии и механическим воздействиям. Устанавливается в сушилки (с температурой 200°С).

Система состоит из датчика и электронного блока. Для интеграции в АСУ прибор снабжен выходами RS485 (MODBUS RTU) и 4-20 мА. Датчик и электронный блок имеют защиту по проникновению влаги и пыли.

|

||||||

Измеритель влажности М-sens 2

Если требуется большая точность следует применить влагомер M-Sens 2 производства SWR engineering (Германия). Производитель заявляет погрешность 0,1%. Однако надо отметить, что мы объективными свидетельствами таких значений при измерении влажности зерна не обладаем.

Поточный измеритель влажности сыпучих материалов M-Sens 2 выдает достоверные и точные результаты измерения влажности, благодаря чему на выходе процесса в течении времени материал имеет одинаковую влажность и экономятся энергоресурсы, так как нет необходимости завышать температуру в сушилке.

Выгоды от применения влагомеров зерна в зерносушилках

Применение влагомеров зерна в различных зонах зерносушилки в составе автоматизированной системы управления дает неоспоримые экономические выгоды:

- экономия энергоносителя (газ, жидкое или твердое топливо, электроэнергия);

- сокращение потерь продукта в процессе сушки;

- исключение человеческого фактора при контроле и управлении процессом сушки;

- непрерывный автоматизированный контроль и протоколирования параметров работы зерносушилки;

- увеличение производительности зерносушилки и всего комплекса хранения и зерно переработки.

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF