Важность контроля уровня жидкости и его предельных значений в технологических резервуарах

В статье рассмотрена важность контроля уровня жидкости и его предельных значений в технологических резервуарах, описаны типы приборов, выполняющих эту функцию и особенности их подбора.

Автор: Иван Соколов Время прочтения: 17 минут

Контроль уровня жидкости критически важен для работы производства. Недостаток или избыток жидкости в резервуаре может привести к поломкам дорогостоящего оборудования и нарушению безопасности условий труда. Правильный контроль уровня помогает избежать этих проблем и сэкономить ресурсы.

Сегодня существует множество методов контроля уровня жидкости, и их выбор зависит от понимания специфики производства. В статье рассмотрено, какие приборы лучше подходят для разных технологических процессов, и почему магнитные сигнализаторы часто востребованы на предприятиях. Узнайте, как простое оборудование может благотворно повлиять на работу вашего предприятия.

|

|

Почему важен контроль уровня и его предельных значений?

Важно следить за уровнем жидкости, чтобы оборудование работало правильно и стабильно. Ее объем должен быть нормирован – не слишком мало или много. Контроль помогает экономить ресурсы и делает систему более эффективной. Без него оборудование работает не только хуже, есть значительный риск его аварийной остановки – работоспособность снижается, а поломки более вероятны. Негативные последствия от отсутствия контроля за уровнем среды в емкости:

- Технологические сбои. Работа насосов с «сухим» ходом приводит к перегреву и быстрому выходу из строя оборудования. Переполнение емкости (выход жидкости за край резервуара) нарушает технологический процесс и приводит к остановке производства для устранения аварийной ситуации. Такие сбои вызывают простои, снижение производительности и дополнительные затраты на ремонт.

- Потери продукта. Расход жидкости из-за переливов приводят к прямым финансовым потерям. Неконтролируемый расход материалов снижает рентабельность производства. Деньги утекают в прямом смысле.

- Повреждение оборудования. Утечка химически агрессивной среды приводит к коррозии резервуаров и трубопроводов, сокращая срок их службы. Резкое изменение уровня жидкости – фактор риска для возникновения гидроударов, последствием которых являются механические повреждения в системе. Растут затраты на техническое обслуживания и частота ремонтных работ.

- Проблемы с экологией и охраной труда. Механический износ – причина разгерметизации резервуаров. Проникновение токсичных жидкостей в окружающую среду создает угрозу для персонала и природы. Следствием загрязнения почвы и водоемов становятся крупные штрафы.

Контроль предельных значений (максимального и минимального) позволяет автоматизировать процессы и избежать перечисленных выше проблем.

Какие устройства используются для контроля уровня?

Есть три основных типа приборов, которые в зависимости от задачи решают вопрос определения степени наполненности емкости: индикаторы, сигнализаторы и уровнемеры.

Индикаторы уровня для визуального контроля

Индикаторы уровня показывают объем топлива, воды, жидкости и других сред в емкостях. Эти приборы способны работать в различных условиях. Потребность в питании зависит от конкретного типа устройства. Некоторые модели требуют подключения к сети или использования батарей. Механические варианты не нуждаются в дополнительном источнике энергии.

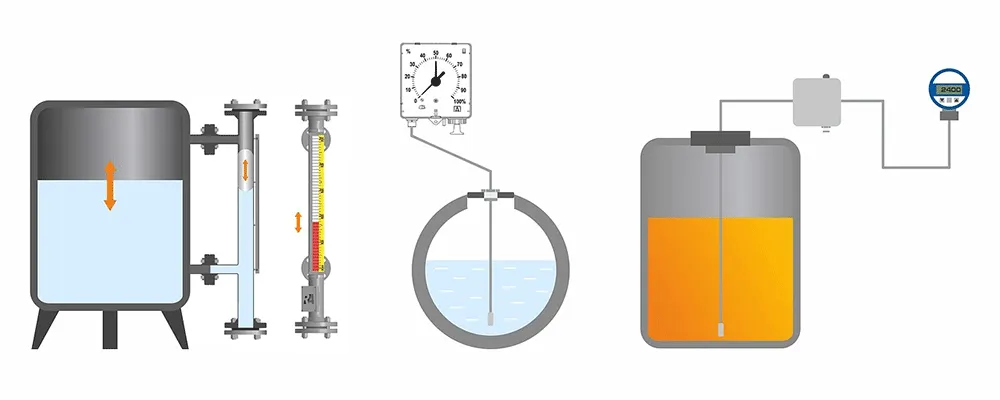

Принцип работы индикаторов зависит от их конструкции. Байпасные индикаторы функционируют благодаря свойству сообщающихся сосудов, обеспечивая точное соответствие показаний на измерительной шкале прибора реальному уровню в резервуаре. Буйковые реагируют на гидростатическую силу, выталкивающую поплавок. Она перемещает стрелку индикатора с помощью планетарной передачи. Пневматические и гидростатические варианты измеряют уровень через определение давления жидкости. Последнее должно быть пропорционально измеряемому уровню. Самым простым и наглядным способом контроля являются смотровые окна, которые позволяют непосредственно наблюдать уровень содержимого в емкости.

Основное применение этих устройств – промышленные объекты, где требуется постоянный визуальный мониторинг уровня жидкостей в различных типах емкостей (от небольших технологических баков до крупных резервуаров и цистерн). Они незаменимы для контроля расхода топлива в энергетике, мониторинга уровня воды в коммунальном хозяйстве, а также для работы с химическими реагентами на производственных предприятиях. Особое значение индикаторы приобретают на объектах, где важно иметь резервную систему контроля – возможность видеть степень заполнения емкости (например, без автоматического сбора числовых данных и представления их в графическом виде на панели управления). Также индикаторы уровня обладают потенциалом для внедрения в автоматизированные системы управления. Например, байпасные камеры могут оснащаться дополнительными датчиками и преобразователями.

Их ключевыми преимуществами являются простота, надежность конструкции и наглядность. Благодаря этим характеристикам возможно быстро считывать показания без использования дополнительного оборудования.

Уровнемеры для непрерывного и точного мониторинга уровня жидкости

Уровнемерами жидкости называют устройства, предназначенные для измерения и контроля уровня жидкости в резервуарах, емкостях и т.д. С их помощью оптимизируют процессы заполнения и опорожнения емкостей. В каждой области применения они решают задачи, критически важные для конкретного технологического процесса. В нефтегазовой промышленности уровнемеры обеспечивают точный учет нефтепродуктов в резервуарах, в химическом производстве – контроль уровня агрессивных реагентов, в пищевой отрасли – мониторинг технологических процессов.

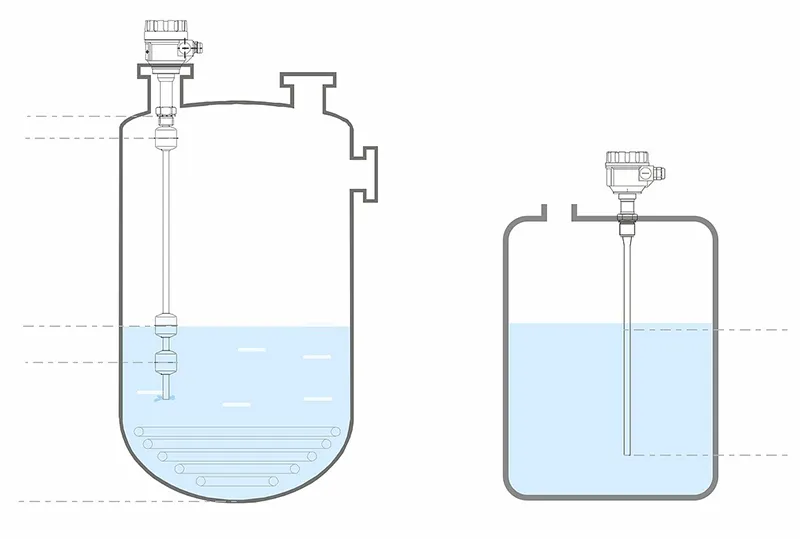

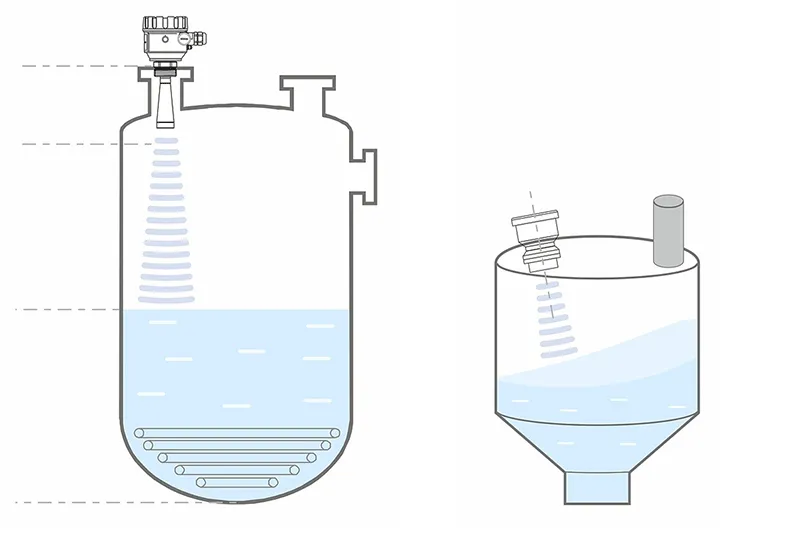

Точность измерения уровня зависит от правильно выбранного принципа действия датчика. На выходе устройства формируется либо аналоговый сигнал (пропорциональный уровню жидкости), либо цифровой. Емкостные и магнитострикционные уровнемеры используют в основном контактный метод измерения (когда чувствительный элемент соприкасается с жидкостью). Ультразвуковые и микроволново-радарные работают по бесконтактному принципу (когда нет взаимодействия устройства со средой). Это делает устройства такого типа идеальным решением для агрессивных, вязких или высокотемпературных сред.

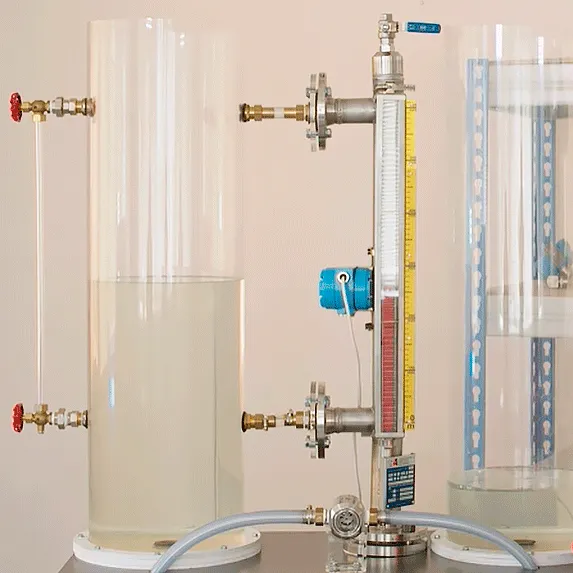

Измерение уровня с погружением чувствительного элемента |

Измерение уровня жидкости без контакта со средой |

Надежность и безопасность эксплуатации уровнемеров на производствах достигается благодаря таким функциям, как температурная компенсация, самодиагностика и защита от помех. Особое значение приборы приобретают в автоматизированных системах управления (АСУ), где они позволяют не только фиксировать текущий уровень жидкости, но и анализировать динамику его изменения в реальном времени.

Одним из примеров датчиков, безопасных для применения на производстве, является магнитно-резистивный (герконовый) уровнемер MLL-FG. Он обладает высокой степенью защиты IP66/IP67, а для снижения влияния перепада температур на точность измерения в конструкцию встроен ряд компенсационных резисторов.

Сигнализаторы для автоматического оповещения о достижении предельных значений

Сигнализаторы уровня обеспечивают сигнализацию при достижении жидкостью контрольной точки.

Принцип работы датчика зависит от необходимости его взаимодействия с контролируемой средой и может быть контактным и бесконтактным. К устройствам с первым типом относятся поплавковые, вибрационные и кондуктометрические сигнализаторы. К бесконтактным решениям – оптические и ультразвуковые. Особенность последних – возможность контролировать агрессивные и вязкие вещества без их коррозионного и абразивного воздействия на устройство.

Сигнализаторы уровня выполняют важные функции управления технологическими процессами. В системах водоснабжения они контролируют работу насосного оборудования, предотвращая сухой ход или переполнение резервуаров. На нефтеперерабатывающих предприятиях обеспечивают безопасное хранение нефтепродуктов. В пищевой промышленности помогают поддерживать оптимальные параметры производственных процессов.

Как правило основным плюсом этих устройств является простота монтажа и настройки. Автоматизация процессов позволяет без постоянного контроля оператора обеспечивать безаварийную работу оборудования, благодаря точности срабатывания сигнализаторов.

Таким образом, выбор прибора для контроля уровня зависит от конкретных задач: визуальный мониторинг, аварийная сигнализация или непрерывное точное измерение. Если речь идет об автоматизации процессов и предотвращении критических ситуаций, таких как переполнение резервуара или работа насоса с сухим ходом, оптимальным решением становятся сигнализаторы уровня.

Поплавковые магнитные cигнализаторы

Среди контактных сигнализаторов особой популярностью пользуются поплавковые модели благодаря их надежности, простоте конструкции и универсальности. Они подходят для работы с различными жидкостями – от воды и топлива до агрессивных сред – и легко интегрируются в системы управления.

Магнитные поплавковые сигнализаторы не содержат сложной электроники, что уменьшает риск поломок. Приборы эффективны как для воды, так и для агрессивных химических сред. Поддерживают вертикальный и горизонтальный монтаж. Они легко внедряются в системы управления технологическими процессами, дополняя их. Благодаря своей универсальности и надежности магнитные поплавковые сигнализаторы находят применения в самых различных отраслях от водоснабжения до нефтехимии.

Однако для конкретных задач требуются специализированные решения, одним из таких является серия SLL – линейка поплавковых сигнализаторов, разработанных для работы в различных условиях.

Рассмотрим, какие есть модели сигнализаторов этой серии.

Контроль уровня жидкостей в широком диапазоне рабочих условий

Промышленные предприятия нуждаются в устройстве способном эффективно решать задачи защиты от переполнения и «сухого хода», автоматизации наполнения резервуаров и интеграции в системы АСУ ТП. Которое было бы оптимальным решением для предприятий, требующих точного и безотказного контроля уровня жидкостей в широком диапазоне рабочих условий.

Модель SLL-FS – представляет собой надежное и универсальное решение для контроля жидкостей в промышленных условиях. Прибор предназначен для точного определения минимального, максимального или промежуточного уровней в резервуарах с водой, химически активными средами, нефтепродуктами и другими жидкостями плотностью от 700 кг/м³. Его прочная конструкция из алюминия или нержавеющей стали (AISI 316) обеспечивает устойчивость к агрессивным средам, а герметичный корпус со степенью защиты IP65 позволяет работать в сложных условиях.

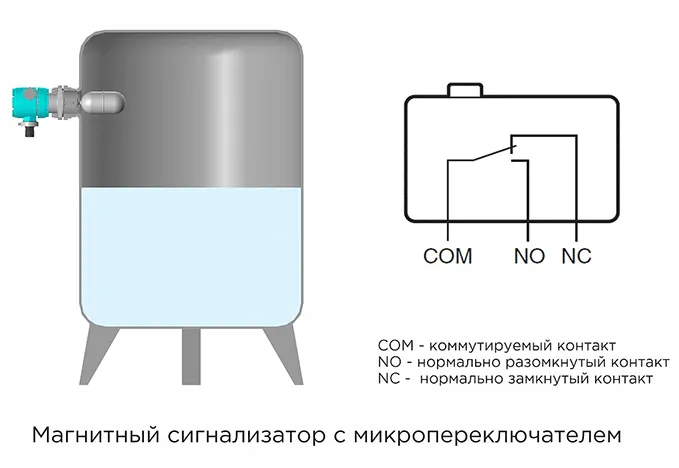

Основные преимущества модели SLL-FS включают российское производство, обеспечивающее быстрые поставки и доступность, а также простоту монтажа за счет фланцевого или резьбового подключения. Сигнализатор способен выдерживать давление до 25 бар и температуру до +250°C, что делает его пригодным для применения в химической, пищевой, фармацевтической и нефтегазовой отраслях. Благодаря магнитно-механическому принципу действия прибор отличается высокой надежностью и долговечностью. Высокая коммутирующая способность позволяет использовать сигнализатор с некоторым рабочим оборудованием (насосы, задвижки и т.п.). Для интегрирования в АСУ ТП рекомендуется использовать промежуточное реле.

Контроль предельных уровней в системах, где не требуется высокая коммутационная нагрузка

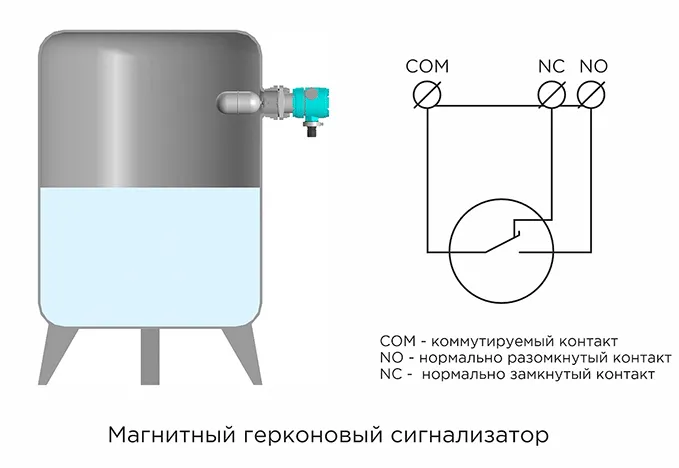

Для предприятий, ценящих надежность без избыточного функционала, подходящим решением станут герконовые сигнализаторы. Они эффективно решают задачи контроля предельных уровней в системах, где не требуется высокая коммутационная нагрузка.

Модель SLL-FSG – представляет собой надежное и экономичное решение для контроля предельных уровней жидкостей в промышленности. Прибор предназначен для оповещения о достижении минимального, максимального или промежуточных уровней в резервуарах с водой, маслами и химическими средами плотностью от 700 кг/м³. Его прочная конструкция из нержавеющей стали обеспечивает устойчивость к агрессивным условиям, а герметичный корпус со степенью защиты IP65 сохраняет работоспособность даже в сложных условиях эксплуатации.

Ключевые преимущества модели SLL-FSG включают оптимальное сочетание цены и качества, простоту монтажа благодаря фланцевому или резьбовому подключению, а также адаптацию под специфические отраслевые требования. Сигнализатор разработан для работы при давлении до 25 бар и температуре до +125°C. Это определяет его применение в судостроении, нефтегазовой отрасли и на деаэрационных установках. Особенностью модели является использование геркона, что снижает его стоимость в сравнении с базовой версией SLL-FS. При этом прибор сохраняет высокую надежность работы, хотя и имеет ограниченную коммутационную способность (до 1А/127В).

Комплексный мониторинг технологических процессов

В нефтехимической, энергетической, пищевой промышленности и других отраслях особенно востребованы системы комплексного мониторинга – по месту и дистанционно. Для таких целей существуют комбинированные решения с использованием индикаторов и сигнализаторов уровня.

Модель SLL-BS – представляет собой решение для бесконтактного контроля уровня жидкостей в промышленных системах с байпасными колоннами ILL-BM. Прибор предназначен для точного определения предельных уровней в резервуарах с различными средами, включая агрессивные и высокотемпературные жидкости. Его уникальная конструкция с внешним креплением исключает контакт с рабочей средой, обеспечивая безопасность и надежность измерений.

Преимущества SLL-BS включают возможность выбора режима работы (НО/НЗ) и возможность прямой коммутации нагрузки без промежуточных реле. Сигнализатор отличается расширенными эксплуатационными возможностями: работает при температуре поверхности колонны до 250°C, оснащен микропереключателем SPDT с коммутацией до 10А/250В. Прочный корпус из дюралюминия Д16 с защитой IP67 обеспечивает устойчивость к коррозии и влаге. Особенностью модели является простота монтажа и перенастройки: устройство крепится хомутами и может быть переустановлено на новую позицию без остановки технологического процесса.

Многоточечный контроль уровня жидкостей в резервуарах

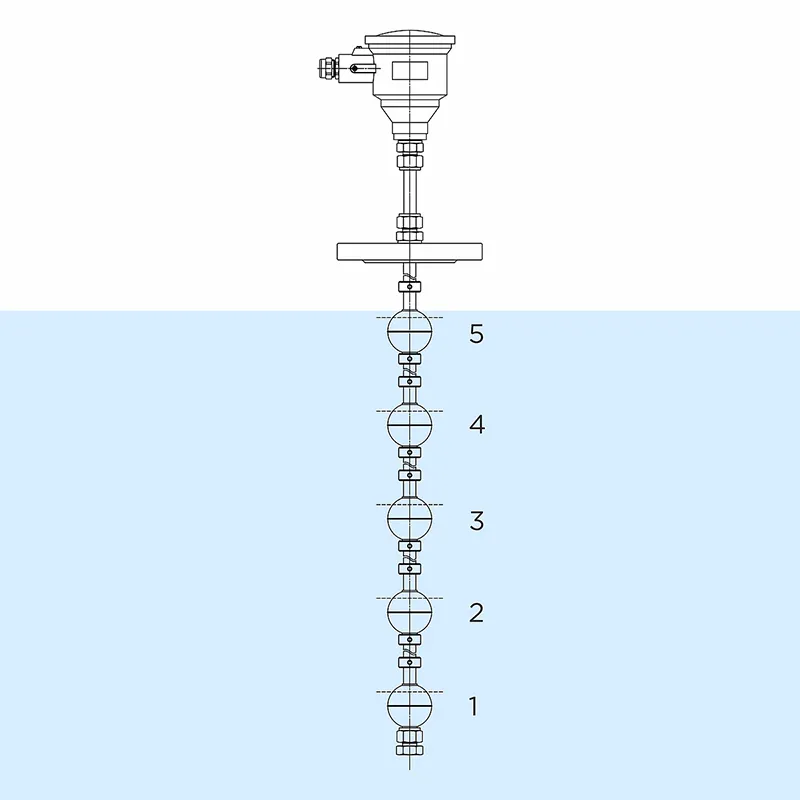

Когда требуется эффективное решение для управления насосным оборудованием, предотвращения переливов и "сухого хода" в сложных технологических процессах, оптимальным выбором становится многоточечный сигнализатор уровня SLL-FG. Это устройство специально разработано для мониторинга жидкостей в системах водоснабжения, химической и пищевой промышленности, где критически важен одновременный контроль нескольких уровней.

Модель SLL-FG – предназначена для многоточечного контроля уровня жидкостей в резервуарах, включая воду, топливо и химические среды. Прибор предназначен для одновременного мониторинга до 5 контрольных точек (L1-L5) в одной системе, работая с жидкостями плотностью от 600 кг/м³. Его модульная конструкция с вертикальным расположением поплавков на трубке позволяет точно отслеживать изменение уровня и передавать сигналы в управляющие системы автоматики.

Основные преимущества SLL-FG включают возможность создания многоуровневой системы контроля в одном компактном устройстве, простоту интеграции с реле и контроллерами уровня, а также адаптацию под специальные требования заказчика. Сигнализатор отличается гибкостью конфигурации: расстояние между поплавками от 95 мм, длина погружной части до 6 м (по запросу), выбор режима работы герконов (NO/NC) и типа присоединения (резьбовое или фланцевое). Особенностью модели является полностью индивидуальное исполнение под конкретные технологические задачи – каждый датчик изготавливается по заполненному опросному листу с учетом всех параметров рабочей среды и условий эксплуатации.

Вывод

Контроль уровня жидкости в резервуарах — важная задача, от которой зависит бесперебойность работы оборудования, безопасность производства и экономия ресурсов. Среди всех решений магнитные поплавковые сигнализаторы серии SLL выделяются своей надежностью, универсальностью и простотой интеграции в автоматизированные системы.

Подпишитесь на блог «РусАвтоматизации», чтобы первыми получать полезные материалы по автоматизации производств! Заполните опросные листы (уточните условия технологического процесса), и наши специалисты помогут подобрать оптимальную модель для ваших задач!

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF