Самописцы или компьютер

Почти на каждой горнообогатительной фабрике имеется сушильный цех - объект повышенной опасности, cоответственно и контроль за работой оборудования и персонала здесь повыше.

Самописцы

|

Почти на каждой горнообогатительной фабрике имеется сушильный цех - объект повышенной опасности. Соответственно и контроль за работой оборудования и персонала здесь повыше. Одна из систем контроля – это всевозможные приборы - самописцы, беспрерывно отображающие технологические параметры на бумажной ленте. Хорошо, если самописцы более современные, а если старые? Тут и периодические механические поломки, и старение радиодеталей, и ежедневное обслуживание – где бумажную ленту заменить, где чернила долить или засорившееся перо прочистить. А чтобы только основные параметры контролировать, то на каждую печь надо иметь самописцев с десяток. Дорого.

Вот на одном из предприятий и нашли выход из положения. Приборы были старые, автоматика давно вышла из строя и была демонтирована. В отсутствии руководства в ночные смены происходили аварии с разрушением кладки печей из–за превышения допустимых температур. Самописцы 70-х годов в связи с износом практически не работали, другие приборы давали только визуальный контроль. Страдало и качество продукции, имелся перерасход топлива для печей.

Как на большинстве старых предприятий, на модернизацию и приборы средств не хватало, всё съедали многочисленные ремонты. Какой же выход?

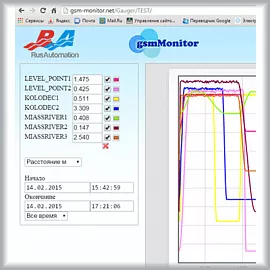

И вот при остром недостатке средств заменили все! самописцы одним компьютером с установленной SCADA-системой. При этом и компьютер удалось использовать имеющийся на предприятии. Закупили в итоге только измерители – регуляторы.

Если ранее на старые самописцы выводилась только информация по температурам перед дымососами и барабанами печей, то теперь удалось на компьютер вывести и другие параметры – разрежение в печи и перед дымососом, температуру печного топлива и разгрузочной камеры, давление топлива перед горелкой.

Соответственно после каждой смены руководство имело возможность, используя тренды – диаграммы, оценить как работала смена, дать рекомендации по работе.

А сигнализация! При превышении любого параметра в компьютерных колонках раздаётся сигнал, который транслируется через громкую связь по всему цеху. Оператор ведь только контролирует работу цеха и печей, запускает механизмы, а работой управляют рабочие.

Учитывая, что предприятию удалось сэкономить на покупке самописцев, то и на так называемых «щитах кочегара» удалось часть старых, часто выходящих из строя стрелочных измерительных приборов заменить на современные измерители - регуляторы.

При этом местные рационализаторы вставили новые приборы в корпуса от старых измерителей, что дало стопроцентную защиту от пыли и упростило монтаж.

Получили экономию и на госповерках приборов. Ранее старые приборы, самописцы, дифманометры, ВМД приходилось каждый год сдавать на госповерку. Новые приборы на госповерку сдаются через два года. КИПовцы предприятия, ранее имеющие опыт работы только со старой техникой, сумели бесплатно повысить свою квалификацию как при помощи специалистов техподдержки компании, предложившей новые приборы для фабрики, так и при помощи информации с форума. При этом реализованную схему с применением компьютера можно и далее поэтапно развивать до полной автоматизации цеха.

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии