Датчики для безопасной работы конвейеров

Для соблюдения всех требований конвейерной безопасности на производстве достаточно знать, какие проблемы могут возникать, и с помощью каких именно датчиков контроля конвейера их можно решить.

Требования конвейерной безопасности

Безопасность работы конвейерных линий может рассматриваться в двух плоскостях:

- Обеспечение мероприятий по охране труда технологического персонала при эксплуатации линии;

- Обеспечение безаварийной и безостановочной работы оборудования линии с целью предотвращения экономических потерь в случаях аварий и простоев.

На практике выполнение этих задач, как правило, решается набором одних и тех же технических мероприятий и устройств контроля конвейера. Кроме присущих любому технологическому оборудованию факторов риска и опасностей (возможности поражения электрическим током, запыленности и загазованности и т.п.) для конвейерных линий характерны следующие:

- движущиеся элементы транспортерной ленты и перемещаемых грузов, в особенности при размещении оборудования в стесненных условиях – в тоннелях, галереях и т. п.;

- вращающиеся элементы приводных, натяжных, очистных и т.п. устройств, присутствующих на линии;

- несогласованность скоростных показателей движения, пуска/останова от дельных линий и оборудования, входящих в технологический транспортный комплекс.

Требования по охране труда при эксплуатации конвейерных линий регламентируются документом ПОТ Р М-029-2003 «Межотраслевые правила по охране труда при эксплуатации промышленного транспорта (конвейерный, трубопроводный и другие транспортные средства непрерывного действия)». В соответствии с ним аппаратура автоматизации конвейерных линий должна обеспечивать автоматический контроль и защиту каждого из конвейеров, автоматическое управление линиями в заданном режиме, сигнализацию и блокировку с перегрузочным оборудованием. В конструкции конвейерных линий должны быть предусмотрены системы сигнализации и автоматического останова, отключения привода от источника питающей энергии при аварийных или близких к ним ситуациях. Реализуются все эти мероприятия, во многом, подбором и установкой датчикового оборудования для аппаратуры автоматизации конвейерных линий.

Датчики контроля конвейера

Контроль конвейерных линий, в особенности многосвязных, участвующих в едином технологическом транспортном комплексе производства, подразумевает применение технических мероприятий и средств:

- контроль кинематических параметров движения ленточных конвейеров, согласованных пусков и остановов отдельных линий и единиц оборудования;

- обеспечение аварийного останова и отключения приводов любого конвейера и оборудования;

- контроль появления опасных деформаций, перегрузки, провисания и пробуксовки лент конвейеров, наличия на них препятствий;

- контроль появления заторов на линиях и в точках загрузки/перегрузки.

При этом используется ряд специализированных датчиков.

|

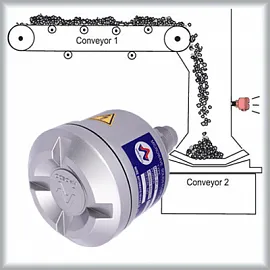

Датчики контроля скорости ленты конвейера. Серия ED4000. Предназначены для измерения в широком диапазоне скоростей вращения механизмов: приводных барабанов ленты конвейера, помп, мельниц, мешалок, дробилок и т. п. Выдает сигнал измерения скорости в стандартном аналоговом виде – постоянный ток в диапазоне 4…20 мА, а так же релейный аварийный сигнал в случае снижения скорости ниже установленного предела, изменения направления движения, остановке, потере питания. Датчик заключен в литой алюминиевый корпус, имеет класс защиты IP65, позволяющий эксплуатировать его в атмосферных условиях повышенной запыленности и загазованности. |

|

|

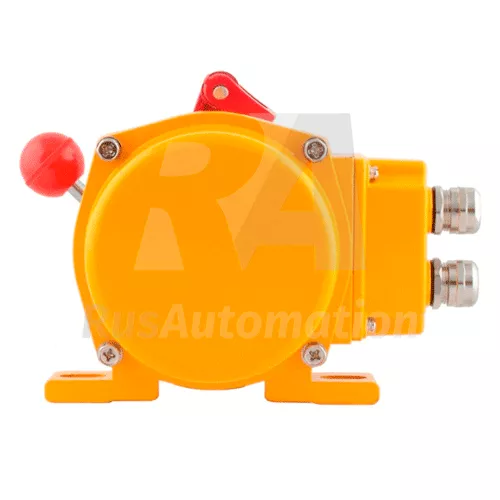

Датчики аварийной остановки конвейера (тросовые выключатели). Серии IL-RES-N и SRS. Датчики приводятся в действие натяжением троса, протянутого в обе стороны от датчика вдоль конвейерной ленты со стороны прохода для обслуживания. При воздействии на трос в любой точке срабатывают микропереключатели датчика, генерируя аварийный релейный сигнал. Релейных выходов два. Возврат осуществляется вручную с помощью специального рычага. |

|

|

Датчики контроля схода ленты конвейера. Серии IL-BMS и SRT. При отклонении ленты от прямолинейного направления, край ленты, взаимодействуя с отклоняемым роликом датчика, вызывает срабатывание микропереключателя. Тем самым генерируется сигнал на отключение привода конвейера или включение центрирующих устройств и сигнализацию. Датчики устанавливаются с обеих сторон конвейерной линии с некоторым зазором по отношении к краям ленты. Выходные сигналы – два релейных. Восстановление датчика – автоматическое. |

|

|

Датчики провисания конвейерной ленты. Серия IL-BWS. В случае провисания ленты конвейера в результате, например, перегруза, лента нажимает на ролик подпружиненного рычага установленного под ней датчика, вызывая срабатывание микропереключателя. Генерируется сигнал на оповещение оператора линии или отключение привода. Выходной сигнал – один релейный. Датчик устанавливается по ходу конвейера после точки перегрузки сыпучего материала. |

|

|

Датчики наличия перегруза на ленте IL-BHS-M и датчики наличия препятствия на ленте конвейера IL-BHS. Датчик устанавливается на раме над лентой конвейера. Штанга с лопаткой (или цепь с грузиком в случае IL-BHS-M) висит вертикально под действием собственного веса. При появлении на ленте значительного препятствия, штанга или цепь отклоняются от вертикального положения, вызывая поворот рычага и срабатывание микропереключателя датчика. Генерируется сигнал на отключение привода или оповещение оператора. Выходной сигнал – один релейный. Устройство устанавливается по центру ленты по ходу конвейера после точек выгрузки. |

|

|

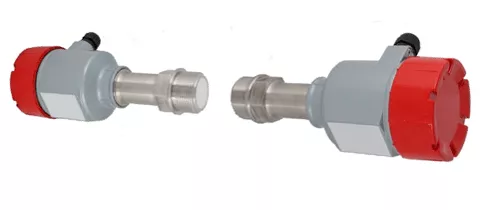

Датчики и сигнализаторы возникновения затора (заштыбовки) конвейерной линии и мест перегрузки IL-MP-N и MWS-ST/SR-2. Микроволновые сигнализаторы для определения затора в точках перегрузки сыпучего материала. Устройства устанавливаются в горизонтальной плоскости, соосно генератор и приемник сигнала. При заполнении пространства между ними сыпучим непрозрачным для излучения материалом, сигнал от генератора к приемнику прерывается, что вызывает появление релейного выходного сигнала на оповещение или включение соответствующих исполнительных механизмов. Устройства могут использоваться так же в качестве датчиков предельного уровня в бункерах и перегружателях. |

|

|

Серия MWS-DP-3. Датчики определения наличия потока материала функционируют на основе эффекта Доплера и применяются для выявления факта прекращения потока материала без определения причины: имеет ли место затор или материал вообще отсутствует в контролируемом участке пространства. Совместное применение сигнализаторов уровня и датчиков наличия потока позволяет идеально контролировать появление затора/заштыбовки или подпора на конвейерной линии, в особенности в местах перегрузки/загрузки сыпучего материала. Материал корпуса датчиков – литой алюминий (опционально - корпус из нержавеющей стали) и имеют класс защиты IP65/67, что позволяет эксплуатировать их в атмосферных условиях и местах повышенной запыленности и загазованности. |

|

|

Светосигнальные колонны и маяки. По правилам охраны труда при работе транспортных средств непрерывного действия должны применяться звуковые, световые и цветовые сигнализации, располагающиеся в зонах видимости и слышимости технологического персонала. Их сигналы должны быть четко различимы в условиях производства. Наиболее применимы светодиодные светосигнальные устройства, поскольку они наиболее долговечны, экономичны и не требовательны к обслуживанию. Цветовые светосигнальные колонны INNOCONT, MENICS, QLIGHT применяются на конвейерных линиях и других транспортных системах для сигнализации состояния оборудования и подачи запрещающих или разрешающих сигналов. Типы: TL25/50B/56/70, PTE/M/D, PLD, ML8, STG45ML и др. Могут устанавливаться на горизонтальных и вертикальных поверхностях и имеют усиленный звуковой сигнал. Цветовые светосигнальные маячки INNOCONT, MENICS, Qlight, Авафон применяются для светового оповещения в сложных промышленных или климатических условиях. Типы: SL52B/70B/100B, SFL100B, MS86, QMCL и др. |

|

Применение датчиков контроля конвейера

Сферы применения конвейерных датчиков:

- в пищевом, косметическом, фармацевтическом производстве – для контроля безопасности конвейерных линий фасовки и упаковки производимого продукта;

- в производстве строительных и отделочных материалов – для контроля безопасности на линиях подачи смешиваемых ингредиентов, расфасовки и упаковки продукции;

- в машиностроении и приборостроении – на линиях подачи деталей и сборки узлов и готовых изделий;

- на транспорте и в складском хозяйстве – на конвейерных линиях погрузки/разгрузки бункеров, силосов, судов и ж/д состава;

- в производствах открытых горных разработок – на транспортных линиях доставки продуктов добычи и отработанной породы;

- в шахтном производстве – в линиях транспортировки рудных материалов и угля из забоев и в линиях наземной инфраструктуры.

Что обеспечивает применение устройств безопасности контроля конвейера

- Выполнение требований охраны труда технологического персонала на линиях технологического транспорта непрерывного действия;

- Обеспечение безаварийной работы и минимизации простоев конвейерных линий за счет предупреждения и исключения аварий и неплановых остановок;

- Обеспечение эффективности совместной работы технологически взаимосвязанных конвейерных линий и других механизмов, участвующих в технологическом процессе.

Для правильного подбора оборудования обратитесь к специалистам компании ООО «РусАвтоматизация».

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF