Автоматизация упаковочных линий

Автоматизация упаковочного процесса при массовом производстве продукции обеспечивает снижение издержек и повышение производительности на завершающем этапе производства, при хранении и транспортировке товара потребителю.

Для чего автоматизировать упаковочные линии

Все производства даже одного профиля имеют какие-либо отличия друг от друга. Таким образом, упаковочное оборудование на каждом из них представляет собой достаточно индивидуальный набор устройств и машин, тем не менее объединяемых одним порядком технологических действий и обязанных работать в согласованных режимах по времени, последовательности операций и производительности. Автоматизация упаковочной линии – совокупность такого оборудования помогает решить целый ряд задач, важных для производственного процесса:

- многократно ускорить упаковку товара/продукции;

- экономить расход упаковочных материалов;

- нормировать отпуск продукции при дозированной упаковке;

- обеспечить некоторые виды очистки продукции (при необходимости) и контроль качества отпускаемого товара;

- свести к минимуму аварийность и травматизм персонала на этом участке производства;

- в результате контроля упаковочной линии обеспечить полную информационную поддержку персонала при анализе технического состояния оборудования, при экономических и коммерческих расчетах;

- исключить несанкционированный доступ к оборудованию, продукции и потери информации.

Компания «РусАвтоматизация» предлагает подходящие решения для целей автоматизации процессов упаковки продукции в различную тару. Решения включают в себя ограничение доступа и блокировку защитных ограждений, оснащения оборудования линий датчиками безопасности и контроля кинематических параметров движения, уровней наполнения/опорожнения накопительных емкостей и резервуаров, привода и безопасного пуска конвейеров и роботизированных комплексов, задачи диагностики и визуализации для наладки оборудования, а также безопасной транспортировки с помощью автоматических транспортных систем.

Автоматизация первичной упаковки

При первичной упаковке производится обработка собственно товара конечного пользования: продуктов питания, напитков, фармацевтических препаратов и медицинского оборудования персонального использования, многие предметы первой необходимости в обиходе. Датчики линейных перемещений могут применяться для контроля положения дозаторов при наполнении упаковок продуктом или контроля положения гильотинного механизма для разделения ленты упакованных продуктов.

Поскольку при производстве этих товаров предъявляются высокие гигиенические требования, в упаковочном оборудовании также выполняются различные процессы очистки. Высокий ресурс и безопасность важны для машин разливочного, формовочного, фасовочного и запаечного оборудования. А также конвейеров доставки и перемещения продукции на участке.

При автоматизации упаковочных линий уделяется первоочередное внимание безопасности оперативного персонала, предупреждению простоев с сохранением максимальной производительности. Все эти требования могут удовлетворяться с помощью предлагаемых технических средств – датчиков безопасности, датчиков контроля движения, средств управления. Представим некоторые примеры.

Нормы безопасности и гигиены при упаковке в блистер

Магнитный защитный датчик серии AMX способен работать в тяжелых эксплуатационных условиях – он контролирует защитные ограждения в установках. Такие магнитные датчики можно использовать в упаковочных машинах для контроля защитного климатического колпака в положениях открыт/закрыт. Корпус датчика выполнен из нержавеющей стали со степенью защиты IP68/69K, выдерживает высокие температуры. Возможно применение агрессивных методов очистки типа стерилизации паром. Датчик подходит для автоматизации упаковки пищевых продуктов, фармацевтической и косметической продукции.

Защита от несанкционированного вмешательства в работу разливочной установки

Рабочее поле разливочной установки может быть защищено от проникновения в него персонала или частей тела человека, а также вообще посторонних предметов посредством специальных заградительных устройств – фотобарьеров. Подключение датчиков к контроллерам безопасности позволит контролировать состояние заграждений, задвижек, люков и т.п.

Управление доступом и выбор режима работы на разливочных установках

Применение панелей управления, устанавливаемых в шкафах управления, позволяет при процессах разлива и упаковки совместить две важнейших функции:

- зачастую возникает необходимость переключения между различными режимами – автоматической работой в рабочем режиме, или режимом технического обслуживания или ремонта;

- обеспечить управление правом доступа персонала – тем самым обезопасить оператора от действия вредоносных факторов, а оборудование от недопустимого вмешательства неавторизованных лиц.

Датчики уровня различного вида применяются для контроля наличия сырья в установках дозирования, для предотвращения холостой работы линии или переполнения емкостей. Очень многообразны показатели точности измерений, физические принципы, лежащие в основе работы датчиков уровня, конструкции и конструкционные материалы. Практически для любых участков, условий работы и упаковываемых материалов могут быть подобраны те датчики или сигнализаторы уровня, применение которых обещает наибольшие выгоды в ходе эксплуатации.

Безопасность формовочных, фасовочных и запаечных машин

В основе построения системы автоматизации такого оборудования как формовочные, фасовочные и запаечные машины лежит необходимость контроля кинематических параметров движения с высокой точностью. Необходимо точно определять пространственное положение рабочих органов и предметов, а также четко синхронизировать работу приводов.

Точный контроль скорости подачи упаковочного материала, точное позиционирование манипуляторов и предметов на конвейере подачи может осуществляться посредством инкрементальных энкодеров, использованием их в качестве датчиков скорости и положения.

Компактные датчики давления используются для измерения давления во время всасывания и процесса надувания упаковочного материала.

Датчики цветовой метки используются для обнаружения присутствия этикеток, а также линий на упаковочном материале для точного уплотнения и резки.

Для привода различных механизмов упаковочных машин для работы с повышенными нагрузками должны применяться электродвигатели с короткозамкнутым ротором, точное и эффективное управление которыми может выполняться преобразователями частоты или устройствами плавного пуска. В отдельных случаях для подбора и контроля приводных моментов механизмов применяются компактные редукторы или мотор-редукторы.

Пневмовибраторы могут применяться для эффективного опорожнения емкостей с сыпучими продуктами.

| Инкрементальные энкодеры  |

Датчики давления  |

Датчики метки  |

Пневматические вибраторы  |

| Электрические двигатели  |

Преобразователи частоты  |

Устройства плавного пуска  |

Редукторы и мотор-редукторы  |

Автоматизация вторичной упаковки

Основным видом вторичной или групповой упаковки является сбор первично упакованных изделий/продуктов в основном в картонные короба. При этом одной из основных задач обеспечения производительной и безостановочной работы этого упаковочного участка является автоматизация и защита работы конвейеров подачи заготовок и продукции, а также защита персонала. Устройства конвейерной безопасности разнообразны и обеспечивают предотвращение аварийных ситуаций на конвейере и его корректную работу. К их числу относятся:

- датчики экстренной остановки и тросовые выключатели;

- датчики провисания конвейерной ленты;

- датчики контроля схода ленты;

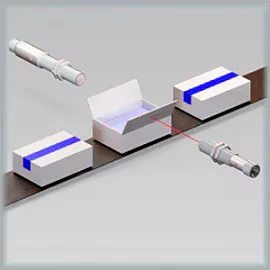

- датчики наличия препятствия;

- датчики перегруза на ленте;

- датчики скорости движения ленты.

Комбинации применения защитных фотобарьеров и контроллеров безопасности позволяют защитить операторов упаковочной линии от действия опасных факторов, например – от повышенных температур в рабочем поле установки при упаковке в термоусадочную пленку. Температурные контроллеры с ПИД-регулированием помогают следить за температурой нагревательных элементов, использующихся для герметизации упаковок.

Автоматизация фасовки в конечную тару

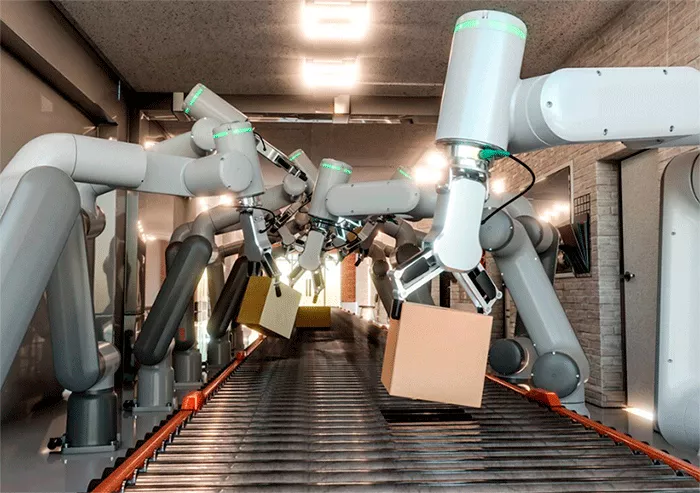

При автоматизации процесса упаковки продукции в конечную тару, там, где осуществляется агрегация коробов в паллеты и упаковка паллет в термоусадочную пленку, зачастую применяются роботизированные манипуляторы. Компактные высокоэффективные фотоэлектрические датчики используются для обнаружения готовой продукции перед переносом на коробчатую упаковку.

Учитывая значительные массогабаритные показатели упаковки и большие ареалы механических перемещений манипуляторов, защита работающего персонала на этих участках становится приоритетной. При необходимости техобслуживания или ремонта оборудования необходима возможность быстрого и безопасного останова или повторного запуска. Для сигнализации о состоянии работы механизмов и предупреждения ремонтного и оперативного персонала о неисправностях или проводимых работах применяется сигнальное оборудование светового и звукового типа.

Эффективность и безопасность автоматизации упаковки

Высокая степень автоматизации упаковочного процесса обуславливает высокую эффективность в первую очередь за счет экономии денежных средств. По данным некоторых предприятий автоматизация упаковки позволяет в 5–8 раз уменьшить численность персонала, занятого на этом участке, а количество упаковочного материала уменьшить на величину до 40%. Автоматизированная линия обеспечивает непрерывную работу упаковочного участка круглосуточно в течение полной недели и с гораздо более высокой производительностью, чем вручную. Высококачественная и привлекательная по виду упаковка способствует повышению конкурентоспособности товара при продажах и лучшей сохранности товара при транспортировке.

Работа высоконадежного автоматического упаковочного оборудования в значительной мере решает вопросы безопасности как в части ограничения доступа неавторизованного персонала к оборудованию и защиты данных производства, так и диагностики оборудования, предотвращения аварийных режимов и сокращения времени техобслуживания и ремонтных простоев.

Заключение

Хорошо изученный процесс работы упаковочного оборудования позволяет построить достаточно совершенные системы автоматизации упаковочного процесса, сочетающие экономическую эффективность с высокой надежностью и минимальным участием человека. В статье были предложены разнообразные и универсальные решения по всем этапам и требованиям, обеспечивающие исчерпывающую информированность оперативного персонала и управляемость всех процессов.

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF