Как выбрать влагомер сыпучих материалов

Измерение влажности сырья критически важно для многих производственных процессов, так как данный параметр зачастую влияет непосредственно на качество продукта. При этом многие производственные предприятия не используют данный параметр для регулирования процессов, и совершенно зря!

Анализаторы влажности

|

Рассмотрим типичные примеры, в которых контроль влажности может существенно улучшить качество выходного продукта:

- Регулировка параметров шахтной зерносушилки на основе показаний влажности зерна на выходе;

- Регулировка подачи воды в перемешивающее устройство при замесе цемента для производства тротуарной плитки;

- Контроль качества крахмала при выполнении многих производственных процессов;

- Контроль влажности угольной пыли при упаковке в биг-бэги с учетом приведенных значений массы;

- Контроль влажности привозных песка или глины до и после сушки для регулирования этого процесса.

Игнорирование влажности сыпучих продуктов может привести к самым разным негативным последствиям, начиная с нерационального использования временных и энергоресурсов при сушке, конфликтами с заказчиком из-за неверного веса в нормированной таре и заканчивая испорченной партией или даже потерей десятков тонн зерна.

Но понимания того, что влагомер всё же нужен, мало. Необходимо также ответственно подойти к выбору точки измерения и модели, иначе никакой пользы от него не будет: неправильная установка приведёт к большой погрешности измерений.

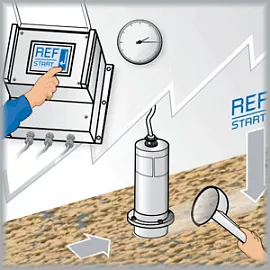

Итак, на что же обратить внимание при выборе места монтажа? Обязательно должны выполняться следующие условия:

- Постоянство состава материала. Любой влагомер сыпучих материалов фактически замеряет проводимость среды, а далее по заранее составленной таблице линеаризации переводит это значение с учетом температуры во влажность. Чем выше влажность, тем выше проводимость. Но появление дополнительных химических примесей (или вообще смена материала) может также повлиять на проводимость. То есть нельзя измерять сначала влажность песка, а потом перейти на цемент и ждать правильных показаний. Потребуется перенастройка прибора.

- Постоянство плотности материала. При увеличении плотности (то есть фактически количества материала в том же объеме) увеличится и количество влаги, что будет воспринято прибором. Поэтому монтаж должен быть произведен там, где плотность стабильна. Как правило, это верно для нижней части бункеров, где материал давит равномерно, а взрыхленного слоя быть не может. Если необходимо делать измерение влажности на ленте конвейера, то должны быть применены специальные механические ограничители.

Далее следует выбрать форму зонда: плоский с монтажом заподлицо, П-образный, штыревой и т.д. Каждый зонд имеет свои особенности, и разные зонды наилучшим образом подходят для разных применений, но формат статьи не позволит описать их все, поэтому для точного подбора обратитесь к нашим менеджерам.

|

|

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF