Измерение уровня шоколадной массы

Контроль уровня шоколадной массы является критически важным аспектом в производстве кондитерских изделий. Точное измерение уровня продукта на различных этапах производственного процесса обеспечивает стабильное качество товара, оптимизацию затрат и повышение общей эффективности производства. Достижение таких результатов требует внедрения точных методов измерения объема продукта в технологический процесс.

Что такое шоколадная масса и как ее измерять

Шоколадная масса представляет собой сложную смесь ингредиентов, таких как какао-масло, какао-порошок, сахар и молочные продукты. Эти компоненты требуют тщательного контроля на всех стадиях производства – от смешивания и конширования до формовки и упаковки. Сигнализация и измерение уровня шоколадной массы позволяют не только контролировать количество продукта в резервуарах и емкостях, но и предотвращать возможные отклонения в рецептуре. Соблюдение норм положительно влияет на вкус, текстуру и качество конечного продукта.

Рассмотрим различные методы контроля уровня шоколадной массы и особенности их применения в условиях реального производства, а также дадим рекомендации по выбору измерительных приборов. Надеемся, что наш обзор позволит изготовителям улучшить качество продукции и повысить эффективность производственных процессов.

Емкостно-частотные сигнализаторы уровня |

Вибрационные сигнализаторы жидкости |

Ультразвуковые уровнемеры жидкости |

Шоколад – это один из самых вкусных и популярных десертов всего мира, кроме того, он используется в составе множества других кондитерских продуктов. Промышленное производство шоколада началось в далеком 1842 году. Как же технологический процесс протекает сегодня?

Производство начинается с поставки очищенных какао-бобов на предприятие. От размеров зерна зависит химический состав и вкус будущего шоколада, поэтому сначала зерна сортируют по фракциям в специальных машинах.

Подготовленные бобы обжаривают при температуре +120…+140°C и измельчают. В таком виде продукт отправляют в специальную печь, разогретую до +40°C, чтобы из порошка начало выделяться какао-масло. После полученную массу смешивают с сахаром и другими добавками и непрерывно перемешивают около трех дней, температура процесса в этот момент составляет +50…80°C. На таком ответственном этапе производства шоколада важно соблюсти необходимые по технологическому процессу пропорции.

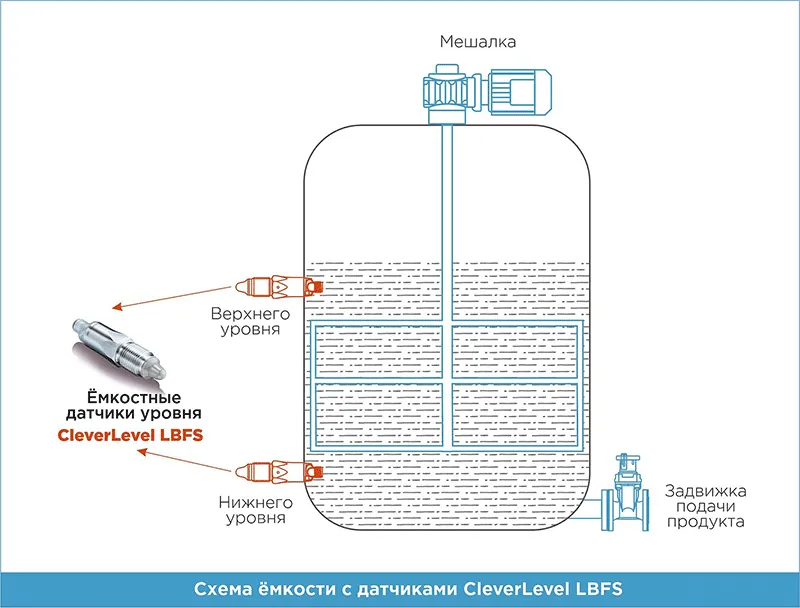

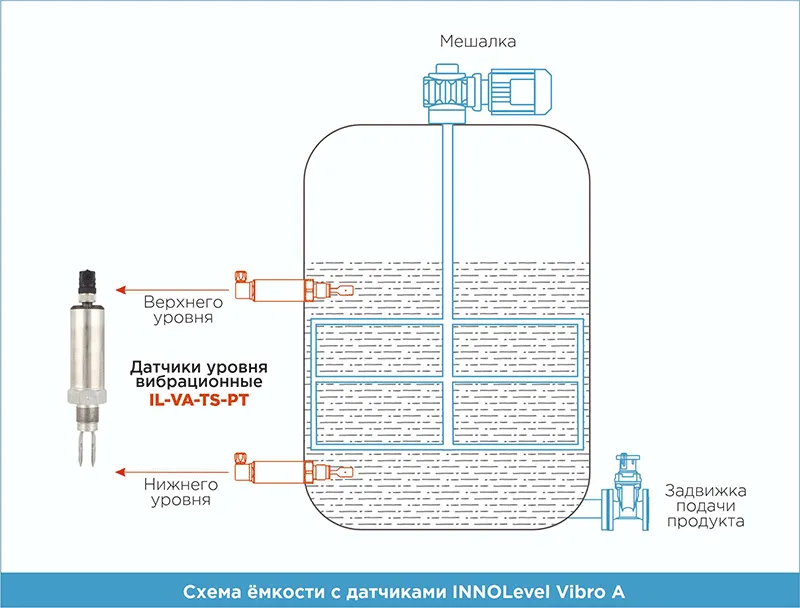

Следом шоколад разливают по формам, подача разогретой шоколадной массы на линию розлива при этом должна быть непрерывной. На данной стадии важно поддерживать количество продукта в промежуточной емкости на заданном уровне. Для этого в емкости необходимо установить датчики верхнего и нижнего уровня. Задача датчика нижнего уровня – обеспечить своевременное пополнение емкости шоколадной массой, при его сработке включается насос или открывается клапан (в зависимости от используемого на производстве оборудования). Датчик верхнего уровня исключает риск переполнения резервуара и в нужный момент останавливает подачу продукта.

Остается подобрать датчики уровня, подходящие для работы с таким специфическим продуктом.

При выборе стоит обратить внимание, во-первых, на возможность использования датчика на пищевом производстве:

- имеет ли дополнительную защиту места присоединения от попаданий на электрическую часть прибора,

- в наличии ли у устройства гигиенический сертификат, разрешающий прибору контактировать с пищевыми изделиями.

Во-вторых, продукт склонен к налипанию, что может затруднить его измерение.

Далее рассмотрим приборы, позволяющие контролировать и измерять уровень продукта.

Емкостно-частотные датчики для контроля уровня шоколада

Надежным вариантом будут приборы компании Baumer серии CleverLevel: LBFS; LBFI; LBFH; LFFS. Они отличаются отсутствием подвижных элементов, имеют настройки чувствительности и защиту от обратной полярности и короткого замыкания. Это позволяет исключить ложное срабатывание и обеспечить минимальное воздействие на продукт и технологический процесс. Исполнение емкостного датчика должно минимизировать данные погрешности.

Вибрационные датчики для сигнализации уровня шоколадной глазури

Для контроля уровня шоколадной глазури подойдет датчик уровня INNOLEVEL Vibro A с вибрационным принципом работы, при котором за счет непрерывных колебаний происходит стряхивание остатков продукта с контактной поверхности прибора.

Чувствительный элемент датчика изготовлен из пищевой нержавеющей стали, сам прибор прошел все необходимые испытания и имеет сертификат соответствия санитарно-эпидемиологическим нормам. Однако в ходе практического применения датчика специалисты выяснили один нюанс. Погружение в разогретую шоколадную массу (+60…+80°C) холодного чувствительного элемента (20°C) приводит к быстрому застыванию продукта на зонде, следовательно, при уменьшении уровня продукта в емкости датчик просто не срабатывает. Поэтому «РусАвтоматизация» рекомендует использовать вибрационные сигнализаторы InnoLevel Vibro A для сигнализации уровня шоколадной массы только при предварительном нагреве чувствительного зонда.

Ультразвуковые уровнемеры для измерения уровня шоколадной массы

Одним из наиболее эффективных методов контроля уровня шоколадной массы является использование ультразвуковых уровнемеров. Этот метод обладает рядом значительных преимуществ, которые делают его предпочтительным выбором для многих производителей:

|

|

- Отсутствие контакта с продуктом. Ультразвуковой уровнемер работает на основе принципа отражения ультразвуковых волн от поверхности шоколадной массы. Это означает, что прибор не вступает в прямой контакт с продуктом, что исключает риск загрязнения (датчика) и обеспечивает высокую гигиеничность процесса измерения. Это особенно важно в пищевой промышленности, где соблюдение санитарных норм является критически важным.

- Возможность настройки и калибровки прибора. Ультразвуковые уровнемеры можно откалибровать и настроить под конкретные условия эксплуатации и требования производства. Можно установить такие параметры прибора, как диапазон измерений, чувствительность и частота ультразвуковых импульсов, что обеспечивает точность измерений.

- Выходной сигнал, пропорциональный фактическому уровню наполнения. Ультразвуковые уровнемеры генерируют аналоговый или цифровой выходной сигнал, который пропорционален действительному на момент контроля уровню наполнения резервуара. Этот сигнал может быть использован для автоматического управления процессом производства, интеграции с системами автоматизации и мониторинга, а также для записи и анализа данных. Аналоговый выходной сигнал обеспечивает высокую точность и информативность измерений, что позволяет оптимизировать производственные процессы и повысить качество продукции.

Среди ультразвуковых датчиков «РусАвтоматизация» выделяет XSON-SUP-MP.

Важно! Существенным минусом данного прибора является невозможность его использования в ёмкостях с вертикально установленной мешалкой.

Выбор метода измерения уровня шоколадной массы играет важную роль в успехе производства и должен основываться на конкретных требованиях. Важно учитывать такие факторы, как точность измерений, условия эксплуатации, нормы гигиены и возможность интеграции с существующими системами автоматизации. Надеемся, что обзор поможет в выборе решения, которое позволит вашему производству улучшить качество продукции, повысить эффективность процессов и снизить затраты. С реализованными РусАвтоматизацией решениями в данной области можете ознакомиться в разделе проектов: «Сигнализация уровня шоколадной глазури» и «Контроль уровня растопленного шоколада».

Вас может заинтересовать

Рекомендуем прочитать также

- Комментарии

Скачать статью в формате PDF

Скачать статью в формате PDF