Интернет-магазин товаров, используемых в статье

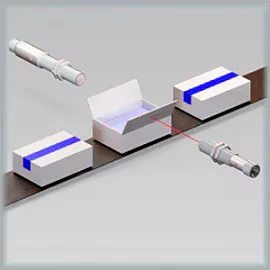

Фотобарьеры |

Защитные выключатели |

Контроллеры безопасности |

Реле безопасности |

Конвейерная автоматика |

Сигнальное оборудование |

Классификация видов опасности на предприятиях пищевого производства

Приблизительная классификация видов опасностей, характерных для пищевого производства, составлена на основе руководящих материалов по ГОСТ 1672-1. Основные виды опасностей:

- Механические, возникающие ввиду наличия в машинах и оборудовании движущихся частей; наличия конструктивных доступов к частям механизмов для техобслуживания; присутствием в ряде машин и механизмов элементов, имеющих свойство накопления энергии – кинетической, электромагнитной, тепловой.

- Электрические и электромагнитные, возникающие: в связи с возможностью поражения персонала электрическим током, возникновения возгорания и взрывов, тепловых ожогов или в результате контакта с холодными поверхностями холодильного оборудования.

- Опасности, возникающие в результате действия внешних факторов непосредственно на биологические функции человека: негативное действие шума и вибраций;

- Опасности, возникающие из-за неисправностей машин и защитных устройств в результате нарушений технологических требований процесса.

Оборудование для защиты персонала от производственного травматизма

В статье рассмотрены оборудование и устройства для защиты работников пищевого производства от травматизма, обусловленного двумя основными видами опасности: механическим и электрическим.

Основные принципы техники безопасности для предотвращения негативного воздействия факторов технологического процесса пищевого производства на персонал:

- Обеспечение недоступности опасных частей машин и оборудования.

- Использование средств непосредственной защиты человека от действия опасного фактора или сигнализация о его присутствии.

При решении задачи защиты персонала от опасности любого вида предпочтение в первую очередь должно отдаваться конструктивным решениям на этапе проектирования, изготовления и монтажа установки. Основное значение при этом имеет правильное определение размеров и границ опасной зоны движущихся или токопроводящих частей как в рабочем режиме, так и при её возможном изменении при нештатном развитии техпроцесса или в аварийной ситуации. Также при разработке должны ограничиваться усилия, мощность и величины перемещений движущихся деталей.

Опасности механического и электрического видов не могут быть полностью устранены на конструкторском уровне, поэтому в производственных условиях должно использоваться дополнительное оборудование ограждающего или блокирующего типа.

Оградительные устройства – средства защиты, препятствующие доступу человека в зону повышенной опасности. Это устройства для ограждения систем привода механизма, зоны обработки заготовок и деталей, ударных элементов и других подвижных частей.

Предохранительные устройства – автоматически отключают подвижные части и органы машин при отклонении режима их работы от номинального. К ним относятся ограничители хода, концевые выключатели, ограничители скорости с тормозными устройствами.

Блокировочные устройства – не допускают попадание персонала в зону поражения или устраняют фактор опасности во время пребывания человека в опасной зоне.

Примеры блокировочных устройств:

Датчики конвейерной безопасности. Линии производств пищевых продуктов часто оснащаются ленточными или пластинчатыми конвейерами. Основной источник опасности при этом – механически движущиеся предметы на конвейере или зажим/захват конечностей или одежды персонала в области контакта ленты конвейера с роликами или рамой несущей конструкции. Дополнительный риск возникает в случае оборудования конвейера скребками.

Помимо индивидуальных средств защиты, для безопасности персонала важно применять различные виды сигнализации для своевременного предупреждения о возникающем риске поражения. Основные функции систем сигнализации с точки зрения охраны труда на пищевом производстве:

- Контроль несанкционированного доступа в опасную зону технологического оборудования.

- Сигнализация о возникновении опасности в ходе нарушения техпроцесса или поломки оборудования.

- Контроль допустимых траекторий перемещения персонала в производственных помещениях.

- Мониторинг рабочих режимов оборудования, прогнозирование критических ситуаций.

Для формирования сигнала тревоги или обозначения опасных зон применяется оборудование двух следующих видов:

|

|

|

|

Большая часть защитных устройств, перечисленных выше, имеет исполнение из нержавеющей стали и высокую степень защиты IP69K, что повышает срок службы оборудования в условиях частой мойки и дезинфекции агрегатов химическими составами и водой под высоким давлением и температурой.

Заключение

Комплексная автоматизация производств, модернизация оборудования, информатизация технологических процессов приводит к снижению опасности на производстве для персонала. Благодаря применению робототехнических комплексов исключается участие людей в тяжелых и монотонных технологических операциях, снижается влияние человеческого фактора на аварийность и безопасность труда. Участие работников становится всё в большей степени дистанционным, а значительная часть вопросов охраны труда в пищевом производстве решается на уровне разработки и конструкторском уровне.

Однако не исключается вероятность возникновения опасностей для здоровья и жизни сотрудников в ходе работ по техническому обслуживанию, ремонту, чистке и коррекции режимов работы оборудования, пусконаладке, монтажу и пр. Применение недорогого и действенного оборудования для ограничения доступа персонала в опасные зоны, блокирования работы машин и механизмов в опасных ситуациях, личной защиты персонала, по-прежнему актуально и эффективно на всех производствах.